Способ автоматического регулирования процесса стыковой сварки с индукционным нагревом

Иллюстрации

Показать всеРеферат

Союз Советскнх

Соцналнстнческнх

Респубкнк

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<»>733919 (61) Дополнительное к авт. свид-ву (22) Зая влено 04.07.77 (21) 2543613/25-27 (5))м. Кл.

В 23 К 13/00 с присоединением заявки ¹â€”

Гооуднретееииый комитет (28) Приоритет— ио денек наоеретеиий н открытий

Опубликовано 15.05.80. Бюллетень ¹ 18

Дата опубликования описания 18.05.80 (53) УДК

621.791.77 (088.8) В. Г. Калашников, Ю. Д. Корзан, Л. Н. Гапоненко и А. Р. Устименко (72) Авторы изобретения, Всесоюзный проектно-конструкторский технологический институт . атомного машиностроения и котлостроения (7! ) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА

СТЪ|КОВОЙ СВАРКИ С ИНДУКЦИОННЫМ НАГРЕВОМ

Изобретение относится к автоматическому регулированию процесса стыковой сварки с индукционным нагревом и мсжет быть использовано в различных областях машиностроения, например, при стыковой сварке котельных труб индукционным нагревом.

Термический цикл индукционного нагрева при стыковой сварке состоит из двух этапов: нагрева деталей до заданной поверхностной температуры и ее стабилизации в течение определенного времени, причем длительность первого этапа должна быть минимальна, так как это способствует неименьшему окислению металла и, следовательно, повышению качества сварных соединений.

Известен способ автоматического регулирования процесса стыковой сварки с индукционным нагревом, при котором определяют раз< ность сигнала датчика температуры свариваемых деталей и порогового сигнала темпсрату20 ры деталей и измсняют мощность. подводимую к инлуктору i11, Недостаток э1ого способа заключается в том, что он не обеспечивает большую скорость! нагрев-, а это приводит к снижению качества сварных соединений и производительности про- . цесса сварки.

Цель изобретения — повышение качества сварных соединений и производительности процесса сварки за счет повышения скорости нагрева.

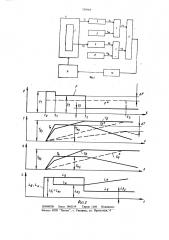

Это достигается тем, что в предлагаемом способе дополнительно определяют разность угнала температуры индуктора и порогового сигнала температуры индуктора, выделяют минимальную из двух разностей и в зависимости от нее изменяют мощность. подводимую к индуктору. . Нг фиг. 1 приведена схема устройства, реализующего данный способ; на фиг. 2 — временные диаграммы, поясняющие работу устройства.

В индукторе 1 размещают нагреваемую деталь 2. Датчик температуры 3, связанный с индуктором, подключают к углу сравнения 4, соединенному также с формирователем опорного уровня 5. Датчик б, связанный с нагреваемыми деталями, подключаю. к узлу сравнения 7, соединенному также " формнровате73391 з лем опорного уровня 8. Выходы узлов сравнения 4, 7 через дискриминатор 9, узел согла. сования 10 и источник питания 11 связывают с индуктором.

Способ осуществляется следующим образом.

С помощью формирователей опорных уровней 5 и 8 непрерывно подают на узлы сравнения 4 и 7 сигналы $ио и $оо, пропорциональные температуре индуктора и детали соответственно. о

В момент времени то включают мощность Р, которая принимает свое максимальное .значение Рl, происходит нагрев деталей и индуктора. Температуру индуктора Ти преобразуют с помощью датчика 3 в сигнал S„, а темпе- 15 ратуру деталей — датчиком 6 в сигнал Sg.

До тех пор, пока $и < $ио и Sg < $со сигналы 1и и Lg на выходах узлов сравнения

4 и 7 имеют максимальное значение Lg = L@ происходит нагрев с максимальной мощностью 2о

Рl.

В момент времени t сигнал $и приближается к пороговому уровню $ио, что соответствует достижению температурой индуктора

Ти порогового значения Тио. Сигнал на выхо- 25 де узла сравнения 4 LH =-Ки($и — $ио), где

Ки — коэффициент усиления узла 4, уменьшап < a до значения 1-и2

С помощью дискриминатора 9 выделяют минимальный из двух поступающих сигналов

1и и Lg. В этот момент это LH. Следовательно, подводимая к индуктору мощность уменьшается до уровня Р2, соответствующего стабили- зации температуры индуктора на уровне Тио.

При этои мощности происходит дальнеишии нагрев деталей, но с меньшей скоростью. В момент т сигнал Sg приближается к пороговому уровню Sg что соответствует достижению температурой деталей порогового значения Тдо. Сигнал на выходе схемы сравнения . ао

7 Lg Kg (Sg 9о) где Кд — коэффициент усиления узла 7 уменьшается до значения Lg>, В этом случае дискриминатор 9 выделяет сиг. нал Lg так < «g < и и подводимая мощность уменьшается до величины Р3, соответ- 4 ствующей стабилизации температуры деталей.

За счет уменьшения подводимой мощности температура индуктора начинает падать.

В дальнейшем до окончания цикла нагрева никаких качественных изменений режима ga не происходит.

Пунктиром на фиг. 2 показаны графики работы способа — прототипа. Ввиду однократного изменения мощности в прототипе, ее максимальное значение Р не может быть

9 4 больше величины Р„при которой достигает ся предельная температура индуктора. Всегда имеется дополнительный запас по мощности

ЬР (или температура ЬТ), гарантирующий сохранность индуктора при колебаниях большого числа факторов, связывающих температуру и мощность, таких как размеры, материал, качество изготовления индуктора, харак. теристики деталей, режима нагрева, режима охлаждения элементов нагревательной установки, внешние условия и т.д. Уменьшение значения максимальной подводимой мощности в прототипе приводит к увеличению длительности достижения заданной температуры. Во многих случаях это нежелательно. Так, при стыковой сварке с нагревом токами повышенной частоты необходимо не только из соображений повышения производительности, но и для улучшения термохимических реакций в материале изделий, максимально сократить время разогрева.

Предлагаемый способ позволяет сократить время разогрева изделий при тех же характеристиках индуктора и внешних условий за счет дополнительного вклада энергии

6 д. ьк= f (-ц- ")ж о в начале цикла нагрева. Это позволяет интенсифицировать процесс нагрева на существующем технологическом оборудовании и тем самым повысить качество изделий и производительность процесса сварки.

Формула изобретения

Способ автоматического регулирования процесса стыковой сварки с индукционным нагревом, при котором определяют разность сигнала датчика температуры свариваемых деталей и порогового сигнала температуры деталей и изменяют мощность, подводимую к индуктору, отличающийся тем, что, с целью повышения качества сварного соединения за счет повышения скорости нагрева, дополнительно определяют разность сигнала датчика температуры индуктора и порогового сигнала температуры индуктора, выделяют минимальную из двух разностей и в зависимости от нее изменяют мощность, подводимую к индуктору.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 570469, кл. В 23 К 13/00, 1975.