Способ электронно-лучевой сварки с присадочной лентой таврового соединения

Иллюстрации

Показать всеРеферат

Союз Советскин

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ()733920

/ к:,.-.

/ - - .,, - -;;., —. (51)м. Кл."-» .",."" /

В 23 К 15/00 (61) Дополнительное к авт. свид-ву (22) Заявлено 09.03.77 (2 I ) 2460235/25-27 с присоединением заявки ¹

Гасударственный комитет (23) Приоритет но, делам изобретений и открытий

Опубликовано 15.05.80. Бюллетень № 18 (53) УДК

621.791.72 (088.8) Дата опубликования описания 18.05.80 (72) Авторы изобретения

М. 3. Локшин, Б. С. Шевченко, О. К, Назаренко и В. Е. Локшин (71) Заявитель (54) СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ С ПРИСАДОЧНОЙ

ЛЕНТОЙ ТАВРОВОГО СОЕДИНЕНИЯ

Изобретение относится к . электроннолучевой сварке и касается способов электроннолучевой сварки тонкостенных тавровых соединений.

Известен способ сварки плавлением, в частности электродуговой, таврового соединения, содержащего вертикальную стенку и горизон5 тальную полку при котором производят подготовку, сборку, плотное сжатие свариваемых элементов и непрерывное относительное перемещение этих элементов и источника сварочного

10 нагрева электрической дуги (1).

Однако этот способ не обеспечивает высокое качество, что объясняется особенностью выбранного источника сварочного тепла и прежде всего малой концентрацией энергии в пятне нагреIS ва на иэделии.

При реализации известного способа сварные швы имеют большую ширину в зоне термического влияния наблюдаются рекристаллизационные явления и рост зерна, что снижает физикомеханические свойства сварного соединения и в сочетании с повышенными сварочнымИ деформациями способствует понижению надежности соединения.

Этот способ хотя не исключаеттно и не предусматривает подачу присадочного материала в зону сварки. Швы изготавливаемого таврового сварного соединения не имеют гарантированного усиления и, следовательно, могут быть неравнопрочны с основным металлом на всей длине шва или на его отдельных участках.

Известен способ сварки плавлением, а именно — способ электроннолучевой сварки, с присадочной лентой таврового соединения, содержащего вертикальную стенку и горизонтальную полку, при котором производят подготовку, сборку плотное сжатие свариваемых элементов и непрерывное относительное перемещение этих элементов и электронного излучателя (2).

В сравнении с вышеупомянутым способом этот способ обеспечивает более высокую надежность соединения, так как особенности электроннолучевого источника сварочного нагрева и прежде всего высокая концентрация энергии в пятне нагрева на изделии — обеспечивает формирование узких сварных швов с незнае 339 тво сварного соединения

2,0 таточное усиление

2,5

3,0

4,5

0,27

0,33

0,5

0,5

4.0

4,5

6.0

Хорошее

Неполное оплавпение по фиг, 2 присадки Ilo IIIHFHHc

3 чительной по ширине зоной термического влияния.

Данный способ является наиболее близким . к описываемому изобретению и по те.;нической сущности и по достигаемому результату.

Однако и для него характерны те же недостатки.

Целью изобретения является повышение качества сварного таврового соединения с толщинами взаимно-перпендикулярных элементов 10

0,8 — 5,0 мм за счет обеспечения гарантированного усиления шва по всей его длине, Указанная цель достигается тем, что присадочную ленту непрерывно подают в зазор между вертикальной стенкой и горизонтальной полкой, ширина присадочной ленты в (1,5—

3 раза) превышает толщину вертикальной стенки, а площадь поперечного сечения каждой части присадочной ленты, выходящей за пределы сечения вертикальной стенки равна 0,3-0,6 эо квадрата толщины вертикальной стенки, причем непрерывное относительное перемещение свариваемых элементов и электронного излучателя осуществляют путем непрерывного протягивания свариваемых элементов, а тяго- 25 вое усилие прикладывают только к вертикальной стенке и к горизонтальной полке.

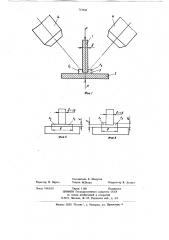

Фиг. 1 — 3 иллюстрирутот способ.

Вертикальную стенку 1 толщиной 6 и горизонтальную полку 2 подготавливают к чп сварке (защищают, обезжиривают), собирают в тавровое соединение и совместно с располагаемой между ними тонколистовой профилированной прокладкой 3 плотно сжимают усилием P.

В ходе сварки собранное соединение непрерывно протягивают а тяговое усилие прит кладывают только к вертикальной стенке 1 и к горизонтальной полке 2. При этом за счет сил трения обеспечивается непрерывная подача тонколистовой профилированной прокладки между элементами 1 и 2, Сварку осуществляют с помощью двух электронных излучателей 4, Ширину прокладки 3 выбирают равной (1,5 4s

-3,0) 3> а площади F, и Fq поперечного се20 4 чения каждой части прокладки 3, выходящей за пределы стенки 1, равны (0,3 — 0,6) CF.

Эти численные значения выбраны из условия равнопрочности сварного соединения и основного металла, Если ширина прркладки меньше 1,5 d то уменьшается усиление шва, и, следовательно снижается надежность соединения.

Если ширина прокладки превышает З,ОД то наблюдается неполное сплавление присадоч- ной прокладки и ухудшается поверхность сварного шва и прилегающей зоны.

Если площади FI u Fz меньше 0,3д

2 то снижается прочность сварного соединения, Если эти площади больше 0,6 О, то возможен непровар корня шва.

° Пример. Стенку и полку профиля изготавливали из титановой ленты толщиной

1,5 и шириной 60 мм, размеры профилированной прокладки указаны в таблице.

Поверхность лент очищали металлическими стальными щетками и обезжиривали бензином.

Ленты из рулонов подавали в узел предварительной сборки. Стенку и полку устанавливали взаимно-перпендикулярно. Между ними размеща- ли прокладку — присадочный материал. После сборки названных элементов их протяги-;. вали через узел окончательной сборки и механизм протяжки, прикладывая усилие только к стенке и к полке.

На каждую пару роликов механизма протяжки усилие составляло 120 кг в рабочем режиме.

После сборки производили вакуумную электроннолучевую сварку при непрерывном протягивании таврового профиля.

Электронные излучатели "ЭП530" были установлены по обе стороны вертикальной стенки и наклонены к ней под углом 55 .

Они обеспечивали расплавление (с двух сторон) прокладки и состыкованных с ней частей стенки и полки тавра.

Режимы сварки: напряжение 20 кВ, ток сварки 40 мА, скорость сварки 30 м/час, вакуум в рабочей камере 10 " мм рт.ст.

Конкретные данные представлены в таблице.

733920 б

Продолжение табл..

3,5

0,5

2,0

0,44

Хорошее по фиг. 3

2,5

Хорошее

0,55

Неполное оплавление присадки по ширине

5,0

3,5

0,78

20

После сварки профили разрезали на мерные длины дисковой пилой.

Испытания образцов на малов,икловую:усталость показали, что усталостная прочность профилей составила 2500 — 50000 циклов при нагрузке, равной 0,5 от прочности основного металла.

Технико-экономический эффект изобретения обусловлен повышенным уровнем физико-механических свойств сварных тавровых профилей и стабильностью их качества по всей длине шва.

Формула изобретения

Способ электроннолучевой сварки с присапочной лентой таврового соединения, содержащий вертикальную стенку и горизонтальную полку при котором производят подготовку, сборку, плотное сжатие свариваемых элементов З5 и непрерывное относительное перемещение этих элементов и электронного излучателя, о т л ич а,ю шийся тем, что, с целью повышения

1,0 0,22 Недостаточное усиление качества сварного таврового соединения с толщинами взаимно-перпендикулярных элементов

0,8 — 5 0 мм за счет обеспечения гарантирован-. ного усиления шва по всей его длине, присадочную ленту непрерывно подают в зазор между вертикальной стенкой и горизонтальной полкой, ширина присадочной ленты в

1,5 — 3 раза превышает толщину вертикальной стенки, а площадь поперечного сечения каждой части присадочной ленты, выходящей за пределы сечения вертикальной стенки, равна 0,3—

0,6 квадрата толщины вертикальной стенки, причем непрерывное относительное перемещение осуществляют путем непрерывного протягивания свариваемых элементов, а тяговое усилие прикладывают только к вертикальной стенке и к горизонтальной полке.

Источники информации, принятые во внимание при экспертизе

1. Патент США N 3167636, кл. 219 †1 опублик. 1965.

2. "Soudage ef fechnigues connexes" 1967, т.21, N03/4, с. 122, рис. 22 — левая колонка, эски зы "Т".

733920

Д иг. 1

Фис.З

Составитель Е. Мамутов

Техред M.Ïåòêî

Корректор В. Бутяга.

Редактор Н. Вирко

Заказ 1963/19

Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д, 4/S

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4