Способ контроля глубины проплавления при электронно-лучевой сварке

Иллюстрации

Показать всеРеферат

С"

Д ц

ОП ИСАИИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

733921 (61) Дополнительное к авт. свил-ву (51) М. Кл.

В 23 К 15/00 (22) Заявлено 12.06.78 (21) 2625982/25-27 с присоединением заявки ¹ (28) Приоритет—

Гоаударстееалый комитет ло делам изобретений и открытий

Опубликовано 15.05.80. Бюллетень № 18

Дата опубликования. описания 18.05.80 (53) УДК

621,791.72 (088.8) Ю г =" г,"=

1 (72) Авторы изобретения

В. Я. Беленький, А. П. Журавлев и В. М. Язовских (71) Заявитель (54) СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ

ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКЕ;

Изобретение относится к области электрон,нолучевой сварки.

Известен способ контроля глубины проплавления при электроннолучевой сварке по рассеянию электронов 11).

Недостатком известного способа является низкая точность контроля глубины проплавления, т.к. контролирование глубины проплавленин с помощью сигнала, пропорционального рассеянию электронных лучей при взаимодей- " ствии их с парами металла, образующимися при сварке, снижает точность контроля, т.к. определенная часть рассеянных электронов может в процессе сварки поглощаться стенками камеры сварочной установки и не будет фик15 сироваться при формировании сигнала, пропорционального рассеянию электронов пучка.

Наиболее близким к описываемому изобретению. по технической сущности и достигаемому результату является способ контроля глубины проплавления при электроннолучевой сварке, заключающийся в измерении тока, протекающего через свариваемое изделие, при сотором получают зависимость между этим током и током фокусировки, определяющим глубину проплав»ения в виде W-образной кри вой (2).

Этот способ также позволяет осуществить точный контроль глубины проплав»ения в процессе сварки, т.к. одному и тому. же значению тока через изделие могу"i соответствовать значения глубины проплавления на восходящей и нисходящей частях W-образной кривой, кроме того, вершина центрального пика

Чl-образной кривои является лишь "характери- стической точкой, соответствующей наиболее глубокому проплавлению".

Целью изобретения является повышение точности контроля глубины проплав»ения.

Указанная цель достигается за счет того, что выделяют переменную составляющую тока, проходящего через свариваемое иэделие, и vo амплитуде этой составляющей судят о глубине проплавления.

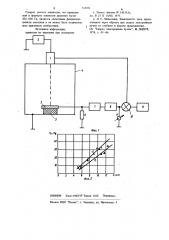

Сущность изобретения поясняется чертежами, где на фиг. 1 показана схема осуществления способа, а на фиг. 2 -- график зависимости

733921

3 амплитуды колебаний тока от глубины лроплавления.

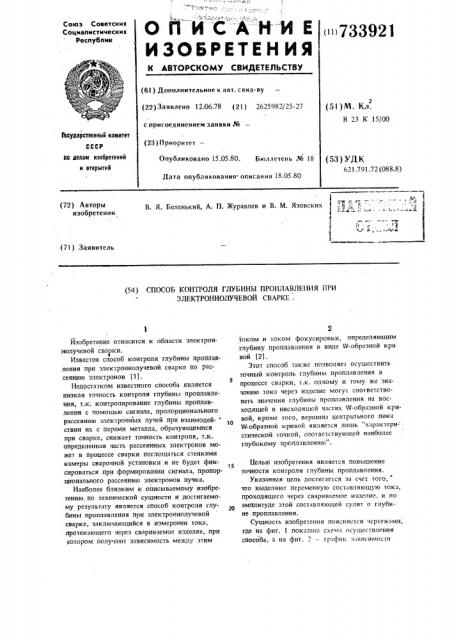

В установке для электроннолучевой сварки электронная пушка 1, питаемая высоковольтным источником 2 создает пучок электронов, который соударяется со свариваемым изделием 3, изолированным от корпуса электроннолучевой установки 4 с помощью непроводящей подкладки 5 (фиг. 1).

Ток, возникающий в свариваемом изделии 10 при бомбардировке его электронами, протекает через резистор 6. Ток, протекающий через изделие при электроннолучевой ".варке, имеет переменную и постоянную составляющие, причем переменная составляющая представляет собой колебания, которые отражают процесс взаимодействия пучка электронов с металлом.

Эти колебания происходят в результате периодического углубления электронного пучка в свариваемый материал, что обусловлено пе- эо риодической. экранировкой пучка продуктами выброса из канала, образующегося в металле при его бомбардировке мощным электронным пучком. Частота колебаний тока через изделие различна для разных металлов и находится 25 в диапазоне 200 — 800 Гц, что определяется экспериментально путем осциллографирования тока, протекающего через изделие при элек троннолучевой сварке. Ток через изделие, протекая через резистор 6, преобразуют в на- 30 пряжение, которое подают на фильтр 7.

Фильтр вьщеляет из общего спектра колебаний переменную составляющую напр; кения с частотой 200 — 800 Гц, которая поступает на амплитудный детектор 8. Сигнал с детектора представляет собой напряжение, пропорциональное амплитуде колебаний тока через изделие с частотой 200 — 800 Гц, и чропорциональное глубине проплавления при электроннолучевой сварке. Этот сигнал измеряют из- 4о мерительным прибором 9. С целью стабилизации глубины проплавления сигнал с амплитудного детектора подают на устройство сравнения 10, которое осуществляет сравнение сигнала с детектора и заданного напряжения 4 и формирует. сигнал управления пушкой сварочной установки. Удельную мощность электронной пушки меняют путем изменения тока фокусирования электронного луча. При этом поддерживают постоянной глубину проплавления р при сварке, которую задают с помощью источника с плавной регулировкой напряжения

11. При изменении глубины проплавления меняется амплитуда напряжения с частотой 200800 Гц, полученная в результате обработки . тока через изделие фильтром и амплитудным детектором. Сигнал рассогласования с устройства сравнения, обусловленный различием напряжения с детектора и заданного напряжения подают на электронную пушку и изменяют удельную мощность электронного луча до получения необходимой глубины проплавления. Глубину при этом контролируют измерительным прибором 9.

Пропорциональность амплитуды переменной составляющей тока, проходящего через свариваемое изделие, глубине проплавления, позволяющей повысить точность контроля, подтверждена экспериментально, что показано на фиг. 2. Прямая 12 соответствует току луча

160 мА, прямая 13 — току луча 120 мА.

Удельную мощность изменяли ступенчато путем изменения тока фокусирующей катушки в пределах 95 — 105 мА и определяли глубину прбплавления, меняющуюся в зависимости от удельной мощности в пределах 5 — 12 мм.

Способ контроля был реализован при электроннолучевой сварке нержавеющей стали марки Х18Н10Т толщиной 20 мм. Сварку производили по следующим режимам: ускоряющее напряжение 22,5 кв„ток луча 120 мА, ток фокусировки 105 Ма, скорость сварки

18 мжчас. При этих режимах частота колебаний тока через изделие при сварке составляла. 400 Гц. Ток через изделие преобразовывали в напряжение, которое подавали на фильтр и амплитудный детектор. Сигнал с детектора, пропорциональный глубине проплавления, фиксировали измерительным прибором, показания которого сравнивали с данными, полученными замером глубины проплавления на шлифах сваренных образцов. Точность контроля составила 2 00,1 мм при глубине проплавления 10 мм. Далее, с целью стабилизации глубины проплавления сигнал с детектора подавали на устройство сравнения, которое сравнивало этот сигнал с заданным напряжением, соответствующим глубине проплавления 10 мм, и управляло электронной пушкой. Нестабильность глубины проплавления при этом составляет «+ 0,4 мм, а без применения предлагаемого способа — 1,2 — 1,5 мм.

Данный способ контроля глубины проплавления позволяет повысить точность контроля глубины проплавления при электроннолучевой сварке..

Формула изобретения

Способ контроля глубины проплавления при электроннолучевой сварке, заключающийся в измерении тока, протекающего через свариваемое изделие, отличающийся тем, что с целью повышения точности контроля выделяют переменную составляющую тока. и по амплитуде этой составляющей судят о глубине проплавления.

733921 иг.

0 Е ф Я g (g д и mnr .г фиг

ЦНИИПИ Заказ 1963/19 Тираж 1160 Подписное

Филиал ППП "Патент", r. Ужгород, ут1. Проектная, 4

Следует указать заявителю, что приведенный в формуле заявителя диапазон частот

200 — 800 Гц, является следствием физических свойств металлов и не может быть отличительным признаком изобретения.

Источники информации, принятые во внимание при экспертизе

1. Патент Англии N 145352о, кл. В 23 К 15/00, 1975.

2. Л. С. Мовесеянц. Зависимость тока, протекающего через образец при сварке электронным лучом от глубины и формы проплавления.

Сб. * Сварка электронным лучом", M.,МАНТР, 1974, с. 43-46.