Устройство для автоматического регулирования процесса ультразвуковой микросварки и пайки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

«»733923 (б1) Дополнительное к авт. свид-ву (22) Заявлено 070277 (21) 2449441/25-2 7 51 М („г

В 23 К 19/04 с присоединением заявки Ио

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 150 80. Бюллетень М918

Дата опубликования описания 150580

4I53) УД((621. 791. .16.037 (088.8) (72) Авторы изобретения

В.И, Колешко и A B. Гулай

Ф (- : :.

Институт электроники АН Белорусской ССР (71) Заявитель (5 4) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ И ПАЙКИ

Изобретение относится к автоматизации управления технологическими процессами и может найти применение при разработке автоматических устройств для управления процессами ультразвуковой микросварки и пайки элементов полупроводниковых приборов и интегральных схем.

Известно устройство для управления процессом ультразвуковой микросварки, состоящее из генератора, преобразователя, блока измерения сопротивления и переключателя (1) .

Недостаток данного устройства заключается в том, что работа его основана на измерении сопротивления между сварочной головкой и присоединяемым элементом, которое в недост ат очной ст е пени отражает процессы, происходящие в зоне соединения. При использовании этого устройства не происходит значительного повышения надежности и качества микросварных соединений, Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для автоматического регулирования процесса ультразвуковой микросварки и пайки, состоящее из задающего генератора, усилителя мощности, коммутирующего устройства, генератора импульсов, злектромагнитноакустического преобразователя, цепи обратной связи, включающей в себя приемное устройство, высокочастотный усилитель, детектор и усилитель низкой частоты, соединенные последовательно, и схему сравнения (21.

Известное устройство предназначено для реализации способа автоматического регулирования процесса ультразвуковой сварки, в соответствии с которым в зону соединения вводят дополнительные колебания с длиной волны, равной или меньшей размеров ожидаемого дефекта соеди20 нения, и улавливают отраженные от этих дефектов колебания.

Существенный недостаток извест-. ного устройства для автоматическо25 го регулирования процесса ультразвуковой микросварки и пайки заключает-, ся в невозможности его использования в том случае, когда в эоее соединения имеется ограниченное колиЗО чество деФектов.

733923

При значительном числе дефектов соединения акустические импульсы многократно отражаются от каждого из них, а также складываются при одновременном воздействии на приемный электроакустический преобразователь. В данном случае получение информации о дефектности соединения с целью регулирования процесса микросварки и пайки предст авляет большие з атруднения.

Цель изобретения — расширение области использования устройства, а также повышение прочности и стабильности качества микросварных и паяных соединений.

Это достигается тем, что в цепь обратной связи дополнительно включен многоканальный анализатор спектра мощности, вход которого соединен через цепь обратной связи со входом электромагнитно-акустического преобразователя, а ныход подключен к одному из входов схемы сравнения.

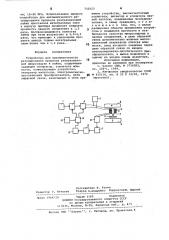

Блок-схема предлагаемого устройства для автоматического регулиров ания процесса ультразвуковой микросварки и пайки представлена на чертеже. устройство содержит задающий генер ат ор 1, усилитель мощно ст и 2, генератор высокочастотных импульсов

3, коммутирующее устройство 4, катушку возбуждения 5, приемную катушку б, сердечник 7, полюсы магнита 8, соединяемые элементы 9, высокочастотный усилитель 10, детектор i l, низкочастотный усилитель 12, многоканальный анализатор спектра мощности 13, схему сравнения 14, блок номинальных значений 15.

Работает данное устройство следующим образом.

Напр яжение з адающе го ген ер ат ор а

1 через усилитель мощности 2 и коммутирующее устройство 4 подают на электромагнитно-акустический преобразователь 5, 7. При этом в сердечнике 7, служащем для концентрации переменного магнитного поля вблизи соединяемых элементов 9, а также в соединяемых элементах наводится вихревой ток, н результате взаимодействия которого с магнитным полем магнита 8 в элементах 9 возникают акустические колебания. Одновременно с подачей основных колебаний для микроснарки или пайки на преобразователь подают зондирующие импульсы с выхбда генератора высокочастотных импульсов 3. Отраженные от дефектон эхо-импульсы возвращаются к поверхности. детали, вызывая периодические перемещения металла в магнитном поле, вследствие чего ноэникает вихревой ток, наводящий ЭДС в приемной катушке. Наведенная ЭДС попадает на вход высокочастотного усилителя 10, затем детектируется с помощью детектора 11. Огибающая высокочастотного сигнала усиливается низкочастотным усилителем 12 и поступает на вход многоканального анализатора спектра мощности 13. Анализатор спектра мощности 13 имеет не менее трех каналов, каждый из которых предст авл яет собой

1 оследовательное соединение узкополосного фильтра, квадратичного детектора, интегратора и усредняющего устройст ва . Электрический сигнал с выхода узкополосного фильтра с полосой пропу скани я а f = f — Й» где

f f соответственно верхняя и нижняя частоты полосы пропускания, фильтра,.поступает на квадратичный детектор, с выхода которого снимается напряжение, пропорциональное квадрату выходного напряжения полосового фильтра. Интегрирование сигнала с квадратичного детектора за время от 0 до интервала времени между соседними нысокочастотными зондирующими импульсами tr дает энергию процесса в полосе частот л f а последующее деление на время t„„ среднюю мощно ст ь в той же полосе частот .

Выход многоканального анализатора спектра мощности подключен к одному из входов схемы сравнения, ко второму входу кот ор ой подсоединен блок номинального спектра. Номи— нальный спектр определяется экспериментальным путем при образовании высокочастотных соединений. При отклонении измеряемого спектра мощности от номинального происходит автоматическое изменение мощности ультразвукового генератора, а также отключение его при достижении максимально возможной в данных условиях прочности соединения.

При использовании контактного спо со ба ми кро свар ки и пай ки в качестве устройства, принимающего отраженные от дефектов соединения эхо-импульсы, т. е. вместо электромагнитно-акустического преобразонателя может быть применен бесконтактный пьезокерамический датчик íà основе стереофонического элемента.

Таким образом, включение н цепь обратной связи многоканального спекТра мощности позволяет использовать данное устройство для регулиронания процесса ультразвуковой микросварки и пайки в тех случаях, когда н зоне соединения имеется любое число дефектов.

Например, для автоматического регулирования процесса ультразвуковой пайки кристаллов интегральных схем що к корпусу прибора частоту зондирующих импульсов выбирают в диапазоне

200-700 МГц, что соответствует длине волны в кремнии 14-50 мкм.

При этом оптимальный диапазон, в котором анализируется спектр мощнос

733923

Формула изобретения

Составитель В. Катин

Редактор Г. нечаева техред р.Андрейко корректорм,- шароши

Тираж 1160 Подпи сн ое

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

11 ЗО 35, Москва, Ж-35, Раушская наб., д. 4/5

Жказ 1964/20

Фили ал ППП Патент, r. Ужгород, ул. Проектная, 4 ти, 10-20 МГц. Использование данного устройства для автоматического регулирования процесса ультразвуковой пайки. кристаллов интегральных схем к корпусу прибора позволяет повысить прочность паяного соединения в 1,5 раза. Воспроизвод мость качества пайки при этом возрастает в 2,0-2,5 раза, что приводит к увеличению процента выхода годных интегральных схем более чем в 1,3 раза.

Устройство для автоматического регулирования процесса ультразвуковой микросварки и пайки, содержащее задающий генератор, усилитель мощности, коммутирующее устройство, генератор импульсов, электромагнитноакустический преобразователь, цепь 2О обратной связи, включающую в себя приемное устройство, высокочастотный усилитель, детектор и усилитель низкой частоты, соединенные последовательно, и схему сравнения, о т л ичающ ее с я тем, что, сцелью расширения области применения устройства и повышения прочности и стабильности качества микросварных и паяных соединений, в цепь обратной связи дополнительно включен многоканальный анализатор спектра мощности, вход которого соединен через цепь обратной связи со входом электромагнитно-.акустического преобразователя, а выход подключен к одному из входов схемы сравнения.

Источники информации, принятые во внимание при экспертизе

1. Патент CQIA, 9 3734382, кл. 228-1, 1969.

2. Авторское свидетельство СССР

9 415116, кл. В 23 К 19/00, 1972 (прототип) .