Способ сборки и сварки крупногабаритных конструкций

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

<н733928 (61) Дополнительное к авт. саид-ву— (22) Заявлено 0902.78 (21) 2577390/25-27 (51) М. Кл.2 с присоединением заявки ¹â€”

В 2 3 К 31/06//

B 23 К 28/00

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет—

Опубликовано 150580 Бюллетень ¹ 18 (53) УДК . Oil (088. 8) Дата опубликования описания 1505.80 (72) Авторы изобретения

В.A.Øåëoáoäêèí, A.Ñ.Ãåëüìàí и В.М.Сагалевич (71) Заявитель (54) СПОСОБ СБОРКИ И СВАРКИ

КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ

Изобретение относится к сварке, в частности к способам сборки и сварки крупногабаритных конструкций, преимущественно кольцевой формы, и может быть применено в тяжелом энер- 5 гетическом машиностроении и других отраслях промышленности.

Известен способ изготовления различных конструкций путем сварки без последующей механической обработ- 10 ки (1) .

Этим известным способом осуществляют точное изготовление элементов сварной конструкции с учетом припусков, а при их сварке определяют по- 15 рядок выполнения сварных швов для предупреждения или регулирования сварочных деформаций. Регулирование сварочных деформаций осуществляют применением рациональной последова- 2р тельности сборки и сварки элементов, закреплением их в процессе сварки в приспособлениях, созданием предваритель ных деформаций в соединении элементов, обратных сварочным, механи- 25 ческим воздействием на соединение или зону шва в процессе сварки. Однако эти известные методы оказываются малоэффективными при сварке крупногабаритных изделий достаточных тол-3() щин, когда сварной шов выполняется в несколько слоев, поскольку характер деформации и перемещений при наложении последующих слоев может менять— ся весьма существенно.

Известен способ изготовления среднего пояса фундаментной части гидротурбины, состоящего -из восьми сегментов и образующего камеру рабочего колеса, при котором осуществляют сборку и сварку сегментов попарно, на жестком каркасе, с закреплением сегментов перед сваркой после установки их в требуемое положение, с одновременным выполнением нескольких швов в заданной последовательности (2) .

После сварки оба сегмента вместе с жестким каркасом подвергают термообработке для снятия напряжений и только после этого освобождают от закрепления.

Этот известный способ сборки кольцевых элементов очень трудоемкий и предполагает значительные материаль ные и энергетические затраты для его осуществления.

Наиболее близким к предлагаемому по технической сущности является способ сборки и сварки крупногаба733928

)ритных конструкций, преимущественно кольцевой формы, при котором элементы конструкции, изготовленные с технологическим припуском на усадку сварных швон, устанавливают на опорах стенда с заданным зазором, контролируют геометрическую форму конструкции и ее размеры с учетом при- пусков, определяют порядок наложения сварных швов, элементы прихватывают между собой и выполняют многослойную сварку стыков элементов (3) .

Однако этот способ имеет ряд недостатков: изготовление крупногабаритных элементов сложной формы в поперечном сечении вызывает деформацию готовых элементов от внутренних напряжений в материале, вызванных механической обработкой или предыдущими операциями, и требует специальных способов их .устранения; выполнение соединения элементов прихватками при обычном способе их наложения уже вызывает напряжения и деформации н соединениях, которые обычно не учитываются. 25

Эти недостатки, известного способа сборки и сварки колец не позволяют получить изделие, размеры и форма которого находились бы н пределах установленного поля допусков, и требуют применения дополнительных методов устранения сварочных деформаций и перемещений после сварки изделия, что снижает эффективность и повышает затраты на осуществление технологического процесса.

Цель изобретения — обеспечение изготовления конструкции без последующей обработки путем регулирования сварочных деформаций.

Это достигается тем, что в предлагаемом способе .црихватки выполняются сначала в средней части разделки всех стыков, затем с выпуклой стороны сварку стыков выполняют от внутренней части стыка к наружной со стороны прогиба элементов в данном стыке, последующие слои сварного шва в каждом стыке наплавляют в соответствии с результатами контроля

Поперечных укорочений и перемещений изделия, который осуществляют после наложения по крайней мере одного слоя в каждом стыке. Прихватки ныполняют во всех стыках одновременно.

Сварку каждого слоя осуществляют но валех стыках одновременно.

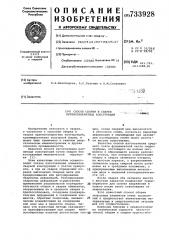

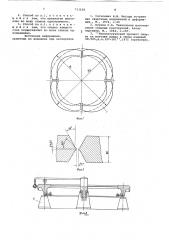

На фиг.1 представлена схема фактической профилограммы геометрической формы опорного кольца, собранного из элементов под сварку; на фиг.2 †. разделка стыка под сварку; на фиг.З вЂ кольцо перед сборкой, установленное на опорах, план; на фиг.4 — кинетика нарастания поперечНых укорочений при сварке (сплошной чертой — с вогнутой стороны, пунктиI ром — с выпуклой стороны) .

Пример . Опорное кольцо корпуса реактора диаметром 13 м сваривали из четырех сегментов 1 сложного сечения, ныполненных из аустенитной стали марки Х18Н9 и прошедших чистовую механическую обработку. Изготовленные сегменты имели дополнительные ,прогибы, которые обусловили наличие, у собранном под сварку кольце утяжин в стыках (см.фиг,1) .

Кроме того, стрелки дополнительных прогибов по центрам сегментов имели различную .величину н пределах 2-4 мм, в результате чего собранное под сварку кольцо имело овальность по центрам сегментов (О -0 1, равную б мм (cM.ôèã.1) .

Отклонения геометрических размерсн кольца в состоянии после сборки превышали допустимые.

Выправить сегменты, подвергнутые чистовой механической обработке до сборки их н кольцо, было невозможно. Оставалось регулированием сварочных деформаций и перемещений устранить утяжины в стыках, овальность по центрам сегментов и обеспечить получение проектных раэмерон кольца.

Снариваемые кромки имели двустороннюю симметричную разделку. Зазор н стыках устанавливали в пределах

5+1 м.

Сварку осуществляли электродами марки 48А-2Т диаметром 4 мм на токе

120-140 А, обеспечивающими аустенитноферритную структуру металла шва с содержанием оС -фазы в пределах 2-53.

Корневые швы проваривали в нижнем положении на медных трубках, охлаждаемых проточной водой.

Кольцо собирали на двенадцати опорах 2 высотой 750 мм, выверенных предварительно по плоскости опорных поверхностей (см.фиг.2). Каждый сегмент укладывали на три опоры, расположенные по середине сегмента и на расстоянии около 1 м от его концов. диаметр кольца кбнтролиронали измерениями рулеткОй н шести сечениях— по концам сегментов и их центрам.

Средний фактический диаметр, который являлся базовым для определения отклонений геометрической формы и размеров кольца, определяли из его периметра. Стрелки прогибов сегментов измеряли циркулем. Плоскостность поверхности кольца контролировали гидроуровнем. Кольцо собрали с технологическим припуском по периметру, равным 28 мм, на компенсацию поперечных укорочений сварных соединений (иэ расчета по 7 мм на стык).

Величина технологического припуска принята по опыту сварки аналогичных

l конструкций.

733928

Дополнительные прогибы сегментов и утяжины в стыках, полученные в результате поворота сечений, устраняли прогибами сегментов в процессе свар ки стыков. Необходимые для этого изгибающие моменты (М) создавались за счет большей величины поперечных укорочений сварных соединений со стороны внутренней поверхности кольца на величину ь В, которую рассчитывали по формуле: ьЬ=2Ь Ь 6 ) где Ь вЂ” ширина сегментов, мм;

8 — угол поворота концов сегментов. угол поворота концов сегментов ,определяли из совместного решения уравнений прогиба балки (f) по середине где Й вЂ” модуль упругости1 момент инерции, кг/см, и угла поворота конца балки

MQ

2e, I

Отсюда

30

40

55

65 где Ю вЂ” длина сегмента (0 =10 м) .

Для расчетов принимали среднеарифметическую величину стрелок прогибов свариваемых сегментов (f. cp. 2,5 мм). Расчетное приращение поперечных укорочений л В=0,91,0 мм.

При сварке стыков кольца был принят определенный порядок наложения швов.

В процессе сварки систематически производился контроль сварочных деформаций и перемещений.

Прихватки выполняли одновременно на всех четырех стыках. Первыми выполнялись прихватки по середине каждого шва, затем с внутренней поверхности кольца — со стороны выпуклой части стыка, и после этого с наружной.

Такая последовательность прихватки позволила получить. приращение поперечных укорочений с внутренней стороны кольца в среднем по 0,20 мм на шов и значительно уменьшить прогибы сегментов, которые контролировались в ходе работ систематическими измерениями после наложения очередного слоя rasa во всех стыках.

Дальнейшее приращение поперечных укорочений получено выбором направлений сварки. Опыты показали, что при выполнении первых слоев многослойного rasa поперечные укорочения .более интенсивно нарастают в конце шва, Затем поперечные укорочения по длине шва выравниваются, а при достижении толщины шва 40-55 мм они более интенсивно нарастают в начале шва. Используя это явление, первона. чально до получения требуемой разни цы поперечных укорочений по дЛине швов сварку производили в направлении от наружной поверхности кольца к внутренней. Затем направление сварки послойно изменяли или применяли обратно-ступенчатый способ выполнения швов.

Для устранения угловых деформаций сварных соединений, определяющих плоскостность кольца, производили очеред ное наложение слоев с обеих сторой .Х-образной разделки.

Овальность по центрам сегментов дополнительно устраняли механическим ограничением свободы радиальных перемещений кольца к его центру по малому диаметру овала, чем было вызвано более интенсивное сокращение большого диаметра овала.

В результате сварки конструкции данным способом обеспечили устранение. недопустимых прогибов сегментов и вызванных ими утяжин в стыках, а соответствующими закреплениями устранена овальность по центрам сегментов.

Овальность кольца по наружному диаметру составила 1 мм,. неплоскостность поверхности A 2,3 мм.

Уменьшение сварочных деформаций и. повышение точности изготовления обеспечивается одновременным выполнением очередного слоя на всех стыках.

Формула изобретения

1. Способ сборки и сварки крупногабаритных конструкций, преимущественно кольцевой формы, при котором элементы конструкции, изготовленные с технологическим припуском на усадку сварных швов, устанавливают на опораХ стенда с заданным зазором, контролируют геометрическую форму конструкции и ее размеры с учетом припусков, определяют порядок наложения сварных швов, элементы прихватывают между собой и выполняют многослойную сварку стыкоВ элементов, отличающийся тем, что, с целью обеспечения изготовления конструкции без последующей обработки путем регулирования сварочных деформаций, прихватки выполняют сначала в средней части разделки всех стыков, затем с выпуклой стороны каждого стыка и после этого с вогнутой стороны, а сварку стыков выполняют от внутренней части стыка к наружной со стороны прогиба элементов в данном стыке, последующие слои сварного шва в каждом стыке наплавляют в соответствии с результатами контроля прперечных укорочений и перемещений изделия, который осуществляют после наложения по крайней мере одного слоя в каждом стыке.

733928

2. Способ по п.1, о т л и ч а ьшийся тем, что прихватки выполняют во всех стыках одновременно.

3. Способ по п.1, о т л и ч а юшийся тем, что сварку каждого слоя осуществляют во всех стыках одновременно.

Источники информации, принятые во внимание при экспертизе

1. Сагалевич В.М. Методы устране ния сварочных напряжений и деформаций., М., 1974, с.20

2. Куркин С.A. Технология изготовления сварных конструкций. Атлас чертежей. М., 1962, с.107.

3. Технологический процесс сварки на монтаже днища в сборе изделий

ОК-505,д.о.127-101,1971 (прототип) .

733928

8,мм

8 мм

Составитель Л.Назарова

Редактор Г.Нечаева Техред Я.Бирчак

Корректор Н.Стец

Заказ 2879/44 Тираж 1160

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5 е

Подписное

Филиал ППП Патент, г.ужгород, ул.Проектная,4