Способ сборки неразъемного соединения деталей типа "вал- втулка

Иллюстрации

Показать всеРеферат

лФ. jj

ИЗОБРЕТЕНИЯ

Союз Советских

СОциалистических

Республик (61) Дополнительное к авт. свид-ey— (22) Заявлено 200677 (21) 2498415/25-27 с присоединением заявки №вЂ” (23) Приоритет

Опубликовано 150580.Бюллетень ¹ 18

Дата опубликования описания 1805.80

В 23 Р 11/02

Государственный комитет

СССР но делам изобретений. и открытий (53) УДК 658.515 (088. 8) (72) Авторы изобретения

И .М. Жвик, Ю. И . Плющев и A.Ñ. Шаров (71) Заявитель (54) СПОСОБ СБОРКИ НЕРАЗЬЕМНОГО СОЕДИНЕНИЯ

ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА

Изобретение относится к механо.сборочным работам, в частности к .способам сборки неразъемного соединения деталей типа вал-втулка.

Известен способ сборки нераэъемного соединения деталей типа вал-. втулка, заключающийся в том, что на торцах охватываемой детали, концентрично ее отверстию, выполняют проточ- о ки, в отверстие устанавливают полую охватываемую деталь и протягивают ее изнутри с утонением стенки и запол нением проточек металлом образуемых при этом буртов детали (1), 15

Однако в известном способе используют в качестве охватываемых деталей втулки, у которых с внутрен-. ней стороны предусмотрены торцевые утолщения (технологический припуск) . 2()

После эапрессовки втулки в отверстие корпуса выступы устанавливают на одном уровне с канавками другой детали корпуса. При калйбровке стенки втулки в начальный момент раздают верхнюю часть втулки до образования наружного утолщени я . В этот момент усилие раздачи не должно превышать усилие распрессовки втулки. B процессе кали бровки стен ки несколько повышается прочность coåäèíåílÿ,. однако усилие деформирования должно быть меньше суммы усилий распрессовки втулки и среза ее бурта. Поэтому для калибровки рекомендуют незначительный припуск. Для диаметров 30-50мм он не может превышать 0,09-0,15 ьы.

Именно этим объясняется невозможность получения значительных утолщений прь: использовании втулок без буртов.

Известный способ не обеспечивает сборки втулок, установленных с зазором в отверстие корпуса, и беэ технологических припусков на образование буртов, Целью изобретения является повышение прочности соединения.

Поставленная цель достигается за счет того, что в процессе протягивания на охватываемую деталь со стороны свободного торца воздействуют усилием подпора, величина которого составляет 1,1-1,2 от наибольшего усилия протягивания.

Предлагаемый способ позволяет получать прочное соединение деталей как при свободной установке втулок (с зазором), так и при установке с натягом. Нераэъемное соединение можно

733950 аолучат ь как из втулок без концевых утолщений, так и из втулок с.утолщениями, В обоих случаях образуются бурты в канавках корпуса.

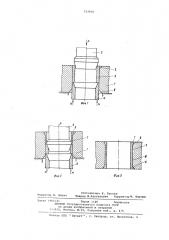

Фиг. 1-3 иллюстрируют изобретение. .На торцах охватывающей. детали 1, например, корпуса, концентрично отверстию, предварительно выполняют проточки 2. В отверстие устанавливают полую охватываемую деталь 3, например, втулку, и подпирают ее упором

4, выставляя торцы втулки и корпуса в одной плоскости. В отверстие втулки вводят пуансон 5 с дорном и начинают его перемещать в осевом направлении.

В начальный момент деформирования ° 15 дорн раздает торцевую часть втулки

3 .до образования концевого бурта 6 с заполнением проточки 2 в верхней части детали 1 корпуса металлом.В этот момент усилие подпора 4 составляет 20

1,1-1 2 от наибольшего усилия протягивания, т.е. в момент формообразов ани я бурта б . При дальнейшем переме. щении пуансона 5 дорном утоняют стенку детали-втулки на участке 7 последовательно от одного торца к

25 противоположному. Утонение стенки втулки приводит к увеличению ее длины, поэтому на недеформированный (нижний) торец втулки постоянно действует усилие подпора 4. Это усилие предотвращает смещение втулки относительно корпуса на поверхности их контакта 8. B конце утонения втулки формуют концевой бурт 6 с заполнением проточки 2 на противоположном торце корпуса металлом„

Получаемое в результате деформирования соединение деталей обладает значительной прочностью эа.счет образования двух концевых буртов 6 4О на противоположных концах деформированной втулки. В качестве заготовок для детали втулки могут служить как цельнометаллические, так и свернутые из листа втулки.

Материалы выбирают в зависимости от назначения изделий и условий их работы. Однако в предлагаемом способе соединяемые детали могут быть изготовлены как из цветных, так и черных материалов.

Пример . Испытания. проводились на гидравлическом прессе 100 тс в штампе с пружинным буфером. Б качестве детали-корпуса использовали.,шестерню иэ стали 10 с внутренним диаметром 21 мм и высотой ступицы

18 мм. Деталью-втулкой служила свернутая втулка из бронзы Бр. OUC

4-4-2,5 (толщина стенки 2 мм и высота 12 мм) . Наружный диаметр втул- g() ки обеспечивал легкоходовую посадку втулки в отверстие шестерни. Деформирование осуществляли ступенчатым пуансоном за один ход ползуна пресса. Диаметр калибрующего пояска пуансона-дорна был равен 20,075 мм, угол наклона выходной части к оси составлял 9 . Усилие подпора во всех случаях не превышало 500 кгс, что сост авляло 1, 1-1, 2 н аи большего у силия деформирования (при образовании бурта) . Общее усилие деформ рования равнялось 450 кг.

Полученные образцы имели хорошее качество соединения и высокую точность геометрии отверстия. Отклонения диаметра внутреннего отверстия соединения находились в пределах допуска

20+0 0 э „Обкатка полученного соединения с эталонной шестерней показала, что базирование шестерни на зуб при соединении ее с вкладышем обеспечивает удовлетворительную точность получаемого отверстия относительно делительной окружности.

Изготовление изделий предлагаемым способом обеспечивает по сравнению с существующим следующие преимущества: обеспечение прочности соединения эа счет образования двухсторонних буртов на торцовых поверхностях детали-втулки (например, при изготовлении таким способом подшипниковых узлов последние могут воспринимать двухсторонние осевые усилия); повышение качества изделий за счет обеспечения надежности соединения деталей в процессе деформации втулки; снижение норм расхода материала на изделие на 20-30% и увеличение производительности в 2 раза по сравнению с прессовым способом сборки за счет устранения механической обработки внутренней поверхности втулки после сборки .

Реализация предлагаемого способа предполагает ежегодную экономию в размере 4-5 тыс. рубцей.

Способ-прост в осуществлении и не требует специального оборудования.

Формула изобретения

Способ сборки неразъемного соединения деталей типа вал-втулка, заключающийся в том, что на торцах охватывающей детали, концентрично ее отверстию, выполняют проточки, в отверстие устанавливают полую охватываемую деталь и протягивают ее изнутри с утонением стенки и заполнением проточек металлом образуемых при этом буртов детали, о т л и ч аю шийся тем, что, с целью повышения прочности соединения, в процессе протягивания на охватываемую деталь со стороны свободного торца воздействуют усилием подпора, величина которого составляет 1,1-1,2 от наибольшего усилия протягивания.

Источники информации, принятые во внимание при экспертизе

1. Новиков М.П. Основа технологии сборки машин и механизмов, M. 1962, с. 318-319, фиг. 258 (б) .

Составитель И. Басова

Редактор Н. Вирко Текред E.Кастелевич . Корректор М ° Шарохин

Заказ 1965/21 Тираж 1160 Подписное

ПНИИПИ Государственного комитета СССР по делам изобретений и открытий

1I3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. ужгород, ул. Проектная, 4