Способ изготовления преднапряженного коррозионностойкого строительного элемента

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстнческнк

Республнк

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТИЛЬСТВУ (61) Дополнительное к авт. саид-ву (51)М. Кл.

В 28 В 11/00 (22) Заявлено 140377 (21) 2461418/29-33

J с присоединением заявки №вЂ” (23) Приоритет

Государственный комитет

СССР по делам изобретений и откр ыти й

Опубликовано1505.80. Бюллетень ¹ 18

Дата опубликования описания 20. 05. 80 (53) УДК 666 . 9 8? . 4 (088. S) (72) Автс ры изобретения

С. С. Давыдов, А. С. Жиров, Н. А. Тимофеев, Н. С. Ермаков и В. К. Лебедев (71) Заявитель

Московский ордена Ленина и ордена Трудового Красного

Знамени институт инженеров железнодорожного транспорта (5 4 ) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДНАПРЯЖЕННОГО

КОРРОЗИОННОСТОИКОГО СТРОИТЕЛЬНОГО ЭЛЕМЕНТА

Изобретение относится к области строительной техники, в частности к технологии изготовления предварительно напряженных строительных конструкций, предназначенных для работы в условиях агрессивной окружающей среды.

Известен способ изготовления преднапряженного коррозионностойкого строительного элемента, включающий предварительное изготовление формы — оболочки путем монолитного объединения жесткого армокаркаса с листовым днищем и боковыми облицовочными щитами, бетонирование легким бетоном и термообработку. При этом способе по рас- 15 тянутой грани и на торцах армосистемы располагают усиленный антикоррозионным покрытием стальной лист. Армокаркас имеет боковые облицовочные щиты. Причем по растянутой зоне про- 20 изводят бетонирование легким бетоном, а по сжатой зоне жестким и прочным бетоном. После бетонирования производят термообработку (11.

К недостаткам этого способа следу- 25 ет отнести увеличенный объем электросварочных работ при наличии стального листа на днище и по торцам армосистемы, что также приводит к повыаению расхода металла. усиление сталь- 30 ного листа полимерным покрытием по

2-3 слоям проволочной сетки достаточно трудоемко и малоэффективно и по прочности, и по трещиностойкости, и ео стоимости этого слоя, выполняемого, как правило, на сснове эпоксидных смол. Последним снижается и огнестойкость получаемых изделий по растянутой арматуре, что ограничивает область их применения. Имеется также некоторое усложнение технологии в известном способе при бетонировани растянутой зоны более легкими бетонамк из-за необходимости устройства технологического перерыва перед укладкой более тяжелого верхнего слоя.

Практическая реализация способа показала, что при исключении этого перерыва возможно расслоение смеси и выдавливание более легкой ее части, но и более слабой, в сжатую зону. Это может снизить несущую способность элементов. Следовательно, более технологичны иэделия из однородных легкобетонных смесей по всей высоте сечения. A при использовании легких бетонов средних марок необходимо их дополнительное усиление при общепринятых размерах сечений строительных элементов.

733991

Цель изобретения — сокращение вре мени изготовления, повьыение огнестойкости и трещииостойкости элемента.

Поставленная цель достигается тем, что s способе изготовления предна5 пряженного коррозионностойкого строительного элемента, включающий предварительное изготовление формы — o6o лочки путем монолитного объединения жесткого армокаркаса с листовым днищем и боковыми облицовочными щитами, бетонирование легким бетоном и термообработку последнюю проводят до достижения 50-60% прочности бетона, после -чего производят усиление элементов напряжением путем подсоединения 15 и закрепления разогретой арматуры на выступающих упорах, затем наносят на эту арматуру последовательно подогретый до 45-50 С фиброцементный слой и нижний облицовочный щит с последу- 20 ющим дополнительным усилением элемента по сжатой грани путем наложения на последнюю металлопластового листа по слою полимерной мастики.

Причем на арматуру наносят фиброцементный слой из полимерцементной мелкозернистой смеси с фибрированным микронаполнителем, а нижний облицовочный лист перед нанесением с внутренней стороны покрывают перфорированным асбестоцементом.

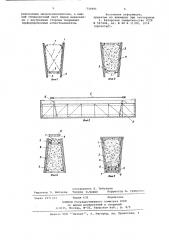

На фиг. 1 схематически изображено сечение пространственного каркаса, объединенного с облицовками в форму— оболочку; на фиг. 2 — форма-оболочка, забетонированная легким бетоном; на фиг. 3 — элемент с закрепленной напрягаемой арматурой; на фиг. 4 — сечение элемента с усиленной растянутой зоной; на фиг. 5 — сечение готового 40 элемента с усиленными растянутой и сжатой зонами.

Весь технологический процесс осуществляют следующим образом.

Жесткий армокаркас 1 с помощью крепежно-анкерующих деталей и полимерной мастики объединяют с листовым днищем 2, например из асбестоцемента, и боковыми облицовочными щитами 3.

Полученную форму-оболочку бетонируют затем легким бетоном 4 на всю высоту.

Применяют практически повсеместно получаемюе легкие бетоны марок 200-400 °

Термообработку забетонированных формоболочек ведут при 40-60 С и относительно влажности воздуха 85-95% по сокращенному циклу до достижения бетоном 50-60% марочной прочности. Затем к охлажденному до 30- 35 С изде- щ лию подсоединяют нагретую, например, электротермическим способом до 250400 C высокопрочную напрягаемую арматуру 5, концы которой закрепляют в упорах 6 (ребрах. жесткости), поставленных под углом 10-15 на границах усиляемого участка растянутой зоны.

Некоторый наклон ребер жесткости сохраняется и после выгиба преднапряженного элемента, что обеспечивает более надежное закрепление концов . напрягаемой арматуры и лучшую взаимную передачу нагрузки на всех стадиях работы элемента. Сразу же после закрепления концов напрягаемой арматуры по всей длине растянутой зоны укладывают слой фибробетонной смеси 7, предварительно подогретой до температуры о

40-45 С, либо приготовленной с такой температурой. Это позволяет замедлить передачу нагрузки с предварительно напряженной арматуры и обеспечить некоторое обжатие фибробетонного слоя и нижней облицовки по мере последующего твердения фибробетона 7. В этот слой частиЧно утапливают нижние облицовочные щиты 8, на внутренней стороне которых размещен перфорированный асбестоцемент 9. Щиты, кроме того, могут дополнительно анкеровать за напрягаемую арматуру в фибробетонном слое. В качестве последнего используют поли мерц еме н тный мел козе р ни стый бетон с добавками водорастворимых смол или латексов и фибрированного микронаполнителя типа асбеста. В последнюю очередь осуществляют усиление открытой сжатой зоны элемента гнутым профилем 10, выполненным, например, из металлопласта, по слою полимерной мастики.

Формула изобретения

1. Способ изготовления преднапряженного коррозионностойкого строительного элемента, включающий предварительное изготовление формы-оболочки путем монолитного объединения жесткого армокаркаса с листовым днищем и боковыми облицовочными щитами, бетонирование легким бетоном и термообработку, отличающий с я тем, что, с целью сокращения времени изготовления„ повышения огнестойкости и трещиностойкостн элемента, .термообработку проводят до достижения 5060% прочности бетона, после чего производят усиление элемента напряжением путем подсоединения и закрепления разогретой арматуры на выступающих упорах, затем наносят на эту арматуру последовательно подогретый до 4550 С фибробетонный слой и нижний облицовочный щит с последующим дополнительным усилением элемента по сжатой грани путем наложения на последнюю металлопластового листа по слою полимерной мастики.

2. Способ по и. 1, о т л и ч а юшийся тем, что на арматуру наносят фибробетонный слой из полимерцементной мелкозернистой смеси с фиб 733991

Составитель Л. Чубукова

Редактор Э. Шибаева Техред Э.Чужик Корректор A. Гриценко

Заказ 1971/23

Тираж 635

Подписное

IIHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 рированным мнкронаполнителем, а нижний облицовочный лист перед нанесением с внутренней стороны покрывают перфорированным асбестоцементом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 507444, кл . В 28 В 11/00, 1974 (прототип).