Способ загрузки конвейерного питателя сыпучим материалом

Иллюстрации

Показать всеРеферат

- ОО ОЗНАЛ

Союз Советскык

Соцыалыстыческык

Республык

ОПИСАНИЙИЗОБРЕТЕНИЯ

< <1734-1 О7

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (6 < ) Дополнительное к авт. свид-ву (51)М. Кл.2 (22) Заявлено 221074 (21) 2069968!22-11 с присоединением заявки ¹ (23) Прмормтет

В 65 G 65/308

В 65 G 3/ОС

Государственный комитет

СССР но делам изобретений н открытий

Опубликовано 1505.80, Бюллетень ¹ 18

Дата опубликования описания 1505.80 (53) УДН 621.869:621.,867,2 (088.8) (72) Авторы изобретвнм я

В. М. Денисенко, В. Б.Матвеев, В. И. Плескач, В.Д.Хайзенс и С.Л.Рисин

Институт автоматики (7 3 ) Заяв ит ель (54) СПОСОБ ЗАГРУЗКИ КОНВЕЙЕРНОГО ПИТАТЕЛЯ

СЫПУЧИМ МАТЕРИАЛОМ

Изобретение относится к области погрузочно-разгрузочного оборудования, а именно к способам загрузки конвейерного питателя сыпучим материалом.

Известен способ загрузки конвейерного питателя сыпучим материалом, заключающийся в поочередной выдаче материала на грузонесущий орган питателя иэ ряда последовательно установ- 10 ленных вдоль питателя бункеров (11.

Согласно йзвестному способу, очередность выдачи материала иэ бункеров устанавливается по сигналам дат- IS чиков наличия материала на выходе из работающего бункера с выдержкой времени на перемещение материала на грузонесущем органе питателя от места поступления материала из рабо- 20 тающего бункера до места поступления материала иэ следующего по очефеди бункера. При этом, если следующий по очереди бункер расположен по отношению к работающему в данный 25 момент против хода груэонесущего органа конвейерного питателя, то выдача материала иэ этого бункера начинается по сигналу датчика нижнего уровня материала.

Однако известный способ не позволяет полностью устранить нарушения равномерности слоя материала на грузонесущем органе конвейерного питателя. Это нарушение возможно в случае, когда следующий бункер, нз которого будет осуществляться выдача материала, расположен по отношению к бункеру, работающему в данный момент, против хода грузонесущего органа конвейерного питателя.

Это происходит в результате того, что выдачу материала из следующего бункера осуществляют па сигналу датчика нижнего уровня, без учета изменений расхода материала при выпуске последнего из бункера, которые в реальных условиях всегда могут иметь место.

Кроме того, известный способ реализуется очень сложным устройством, что нежелательно в производственных условиях.

Целью изобретения является обеспечение непрерывности и равномерности потока материала, сходящего <. груэонесущего органа конвейерного иитателя.

Эта цель достигется т<-.м, t T<) на грузонесущий орган питате:<я л<. «-< ти—

734107 ляют поочередную выдачу материала из ряда последовательно установленных вдоль него бункеров, причем выдачу материала из каждого следующего по очереди бункера начинают одновременно с прекращением выдачи мате« риала иэ предыдущего, при этом время прохождения материала от выпускного отверстия бункера до места схода его с груэонесущего органа питателя поддерживают постоянным для всех бункеров .

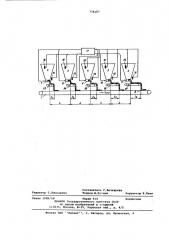

На чертеже представлена схема устройства, реализующего указанный способ.

Устройство содержит конвейерный питатель, например, ленточный, 1 и несколько расположенных вдоль него бункеров 2,3,4,5 и 6, под выпускным отверстием каждого из которых расположены затворы 7,8,9,10 и 11, каждый из которых на выходе имеет датчики 12,13,14,15 и 16 наличия матЕриала, соединенные со входом блока 17 включения приводов затворов 7,8,9,10 и ll бункеров. Каждый из бункеров 2,3,4,5 и 6 имеет также датчик верхнего уровня соответственно 18 19, 20, 21 и 22. Эти датчики соединены со входом блока 17 параллельно датчикам 12, 13, 14, 15 и 16 наличия материала на выходе из затворов 7, 8, 9, 10 и 11. Под выпускными затворами 7, 8, 9, 10 и ll над конвейерным питателем 1 расположены ленточные транспортеры соответственно 23, 24, 25, 26 и 27, приводы которых подключены к выходу блока 17. При этом скорость рабочих органов этих транспортеров одинаковая, а длина — разная и увеличивается по ходу движения грузонесущего органа конвейерного питателя 1 таким образом, чтобы время прохождения материала.от выпускного отверстия бункера (то есть из затворов

7, 8, 9, 10 и 11) до места схода (обозначенного на чертеже точкой A) с грузонесущего органа конвейерного питателя 1 было одинаковым для всех бункеров.

Это обеспечивается следующим образом.

Если длину рабочего органа (ленты) транспортера, установленного под затвором .11 (крайнего правого бунке- . ра по ходу движения груэонесущего органа конвейерного питателя 1), обозначить (, то время Т прохождения материала от выпускного отверстия этого бункера (то есть от его выпускного затвора ll) до точки A будет равно:

Т m m— -

V где У - скорость рабочих органов ленточных транспортеров1

N - порядковый номер крайнего правого ленточного транспортера 27.

При этом длины рабочих органов остальных ленточных транспортеров

23, 24, 25, 26 определяют по формуле

:.а=2 .. у

= Хк и Чк. . где Хд - длина рабочего органа и-го транспортера, n - порядковый номер транспортера по ходу движения конвейерного питателя, Ь вЂ” расстояние между местами схода материала из выпускных затворов двух соседних бун- .

15 керов, /

V - скорость конвейерного питаМ.A теля.

Для схемы, представленной на чертеже, будем иметь:

2О Х вЂ” Х вЂ” Ь Ч ° Х Х ЗЬ Ч

4 5 Ч вЂ” Ч 2 З Ч вЂ” Ч к. кл

2Ь ° V . 4L ° Ч

Ъ 5 V, Ч " 5 V — V р5 Например, при L = 1,5 м, V<„=

1 м/сек, I = 1,5 м и V = 0,1 м/сек, 5 получим:

X 1 33 ; 1 l,16 м; Х,= 1 м;

Х = 0,83 м, У а время подачи материала от питателя любого бункера до точки A (см. черттеж) составит в каждом случае 15 сек.

Таким образом, использование предлагаемого способа включения резервных бункеров позволяет полностью устранить появление разрывов или двойного слоя материала на конвейерном питателе, вызванное транспортным запаздыванием между бункерами, что

40 значительно повышает точность дозирования материала.

Формула изобретения

Способ загрузки конвейерного питателя сыпучим материалом, заключающийся в поочередной выдаче материала на грузонесущий орган питателя из ряда последовательно установленных вдоль него бункеров, о т л и ч а юшийся тем, что, с целью обеспечения равномерности схода материала с грузонесущего органа питателя, выдачу материала из,каждого следующего по очереди бункера начинают одновременно с прекращением выдачи материала из предыдущего, при этом время прохождения материала от выпускного отверстия бункера до места схода его с грузонесущего фф органа питателя поддерживают постоянным для всех бункеров.

Источники информации, принятые во внимание при экспертизе авторское свидетельство СССР

9390047, кл. С 21 В 1/08, 1968.

734107

Составитель Г.Бочкарева

Техред М.Кузьма

Редактор Т Лошкарева

Корректор.E.Ïàïï

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Заказ 19 89/2 8 Тирам 914

I_#_HHIlH Государственного коь тета СССР по делам изобретений и открытий

113035, Москва, X-35, Раушская наб., д. 4/5