Установка аэродинамического нагрева для термообработки и сушки материалов

Иллюстрации

Показать всеРеферат

О И И С А Н. .й"В

ИЗОБРЕТЕН ИЯ

< 734484

Союз Советскик

Социвлистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 22.06.?8 (21) 2624405/24-06 с присоединением заявки ¹â€” (23) Приоритет— (5l) М.К .

F 26 В 9/06

Государстеениый комитет (53) УДК 66.047.45 (088.8) Опубликовано 15.05.80. Бюллетень№ 18

Дата опубликования описания 25.05.80 по делам изобретений и открытий

В. P. Боровский, Л. М.-Г. Мишнаевский, Э. В. Шеренковский, Е. М. Степаненко, Л. С. Лизак и В. И. Костюченко (72) Авторы изобретения

Опытное конструкторско-технологическое бюро

Института технической теплофизики АН Украинской CCP (71) Заявитель (54) УСТАНОВКА АЭРОДИНАМИЧЕСКОГО НАГРЕВА

ДЛЯ ТЕРМООБРАБОТКИ И СУШКИ МАТЕРИАЛОВ го

Изобретение предназначено для использования в сельскохозяйственной и пищевой промышленности, в частности для термообработки и сушки мяса, рыбы, зерновых и хлебобулочных изделий. Более конкретно изобретение относится к установкам аэродинамического нагрева, которые позволяют достичь высокой равномерности температурного поля в объеме рабочей камеры и повысить интенсивность нагрева материала, вследствие больших скоростей обтекания его теплоносителем. Они характеризуются простотой конструкции, удобством эксплуатации, надежностью в работе.

Известны рециркуляционные нагреватель ные установки, содержащие теплоизолированный корпус с центральным нагревательным ротором внутри и размещенную в корпусе рабочую камеру, передняя и задняя стенки которой перфорированы круглыми отверстиями, через которые проходят трубы, образующие горизонтальные каналы для гре ющего воздуха. К передней стенке рабочей камеры прикреплен экранирующий кожух, при помощи которого воздух, выходящий из труб, собирается и направляется к всасываюгцему отверстию ротора (11.

Такая конструкция установки позволяет осуществить организованное движение воздуха в объеме рабочей камеры, равномерно распределить его между каналами (трубами) и за счет этого повысить эффективность нагрева и увеличить степень использования объема рабочей камеры.

Оданко в установке описанной конструкции невозможно подвергать тепловой обработке кусковые и дисперсные пищевые продукты, так как межтрубное пространство предусмотрено для размещения в нем жидких продуктов.

Известны также установки аэродинамического нагрева для термообработки и сушки материалов, содержащие теплоизолированный корпус с размещенными в нем центробежным ротором и экранирующим кожухом, образующими рециркуляционный контур с всасывающей и нагнетательной ветвями, и расположенную в корпусе камеру, имеющую на передней и задней стенках горизонтальные щели, ограниченные профилированными коробами (2).

Данные установки по своей технической сущности наиболее близки к изобретению.

734484

Формула изобретения

Однако эти установки предназначены для термообработки и сушки изделий сложной конфигурации и не могут обеспечить качественную сушку кусковых и дисперсных материалов.

Цель изобретения — улучшение качества. термообработки и сушки кусковых и дисперсных материалов.

Цель достигается тем, что передняя и задняя стенки камеры состоят из системы полкодержателей, ограничивающих щели, и на полкодержателях установлены полки для размещения материала, образующие каналы, соединяющие нагнетательную ветвь рециркуляционного контура с его всасывающей ветвью, причем экранирующий кожух установлен от передней стенки камеры на расстоянии, равном 0,5 — 1,0 диаметра всасывающего отверстия ротора.

При уменьшении этого расстояния ниже

0,5 диаметра равномерность распределения снижается. Увеличение расстояния свыше одного диаметра ротора приводит к росту габаритов установки без заметного повышения равномерности распределения воздуха по каналам.

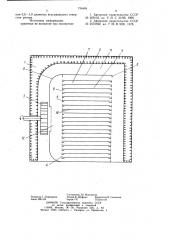

На чертеже схематически изображена описываемая установка.

Установка содержит теплоизолированный корпус 1 с расположенным внутри него центробежным нагревательным ротором 2, образующим рециркуляционный контур, и размещенную в корпусе 1 рабочую камеру 3 с перфорированными передней 4 и задней 5 стенками, экранирующим кожухом 6 на передней стенке и горизонтальными каналами 7.

Перфорация передней стенки 4 и задней 5 камеры 3 выполнена в виде продольных щелей 8, ограниченных горизонтальными направляющими (полкодержателями)

9 с закрепленными на них съемными пластинами 10, служащими полками для размещения обрабатываемого материала, причем направляющие 9 и пластины 10 установлены с шагом, равным шагу продольных щелей 8, а смежные пластины образуют плоские каналы 7 для прохода греющего воздуха, соединяющие нагнетательную ветвь 11 рециркуляционного контура со всасывающей ветвью 12. Кожух 6 установлен на расстоянии от передней стенки 4, равном

0,5 — 1 диаметра всасывающего отверстия ротора.

Установка работает следующим образом.

Центробежный нагревательный ротор 2, вращаясь, создает циркуляцию воздуха по замкнутому контуру. По нагнетательной ветви 11 воздух направляется к щелям 8 на задней стенке 5 рабочей камеры 3, равномерно распределяется между ними и поступает далее в плоские каналы 7, образованные съемными пластинами 10.

Проходя по этим каналам, воздух обдувает расположенные на пластинах обраба5

1Î

15 зо и зо

З5 ао

5О

55 тываемые продукты и высушивает или нагревает их.

Выходя через щели 8 на передней стенке 4 рабочей камеры, воздух при помощи экранирующего кожуха 6 по всасывающей ветви 12 возвращается к центробежному ротору 2, после чего цикл движения воздуха повторяется. В процессе сушки или выпечки для предотвращения излишнего накопления влаги в рециркулирующем воздухе часть его выбрасывается в зоне нагнетательной ветви за пределы установки, а в зоне всасывающей ветви подсасывается эквивалентное количество свежего сухого воздуха. Механическая энергия двигателя, затрачиваемая на привод центробежного ротора, переходит в теплоту по принципу эквивалентности работы и тепла. При работе установки в случае пропекания мелкой рыбы (мойвы) при температуре рециркулирующего в камере воздуха, равной 140 С, время термообработки составляет 8 минут. Конструкция установки обеспечивает высокую равномерность термообработки всей массы рыбы, равной 300 кг, одновременно загружаемой в рабочую камеру.

Данное техническое решение позволит заменить используемые в настоящее время в промышленности малоэкономичные и низкоэффективные нагревательные установки с трубчатыми электронагревателями или другими нагревательными устройствами.

Высокая степень равномерности сушки и термообработки продуктов, как показали проведенные испытания, позволяет осуществить скоростную термообработку пищевых продуктов, таких как рыба, мясо, хлебобулочные изделия, с высокой степенью эффективности и высоким качеством.

Установка аэродинамического нагрева для термообработки и сушки материалов, преимущественно пищевых и сельскохозяйственных продуктов, содержащая теплоизолированный корпус с размещенными в нем центробежным ротором и экранирующим кожухом, образующими рециркуляционный контур с всасывающей и нагнетательной ветвями, и расположенную в корпусе камеру, имеющую на передней и задней стенках горизонтальные щели, отличающаяся тем, что, с целью улучшения качества термообработки и сушки кусковых и дисперсных материалов, передняя и задняя стенки камеры состоят из системы полкодержателей, ограничивающих щели, а на полкодержателях установлены полки для размещения материала, образующие каналы, соединяющие нагнетательную ветвь рециркуляционного контура с его всасывающей ветвью, причем экранирующий кожух установлен от передней стенки камеры на расстоянии, рав734484

7 7 71

Составитель Ю. Мартинчик

Редактор Г. Лошкарева Техред К. Шуфрич Корректор В. Синицкая

Заказ 2081 45 Тираж 747 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий . ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП сПатент» г. Ужгород, ул. Проектная, 4

5 ном 0,5 — 1,0 диаметра всасывающего отверстия ротора.

Источники информации, принятые во внимание при экспертизе ь

1. Авторское свидетельство СССР № 309133, кл. Е 21 С 31/00, 1969.

2. Авторское свидетельство СССР № 2570592, кл. F 26 В 9/06, 1978.