Способ автоматического управления процессом прокатки труб в раскатном стане

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (! !! 735351 (6I ) Дополнительное к авт. свид-ву(22) Заивлено06,07,77 (2I ) 2532718/22-02 с присоединением заявки .% (5()M. Кл.

В 21 В 37/00

Гооудерстееииый комитет (23) Приоритет

Опубликовано 25,05.80. Бюллетень № 1g оо делает изобретений и открытий (53) Уд К621.774..352(088.8) Дата опубликования описания 27.05.80

А.А. Руруа, А. Л. Тараев и И. O. Ростковская (72) Авторы изобретения

Всесоюзный научно-исследовательский проектно- конструкторский институт автоматизации производственных процессов в промышленности (7I) Заявитель,(54) СПССОБ АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ПРОЦЕСССК ПРОКАТКИ

ТРУБ В РАСКАТНОМ СТАНЕ

Изобретение относится к технике авто матического управления трубопрокатными станами, в частности к технике управления прокаткой труб в раскатных станах.

Известен способ автоматического управления трубопрокатным агрегатом с после- довательно установленными раскатным и калибровочными станами, заключающийся в использовании принципа адаптивного управления с самообучающимися моделями

10 толщины стенки, диаметра раската и вре мени его прокатки и вычислительным .устройством, Управление раскатным стансы проИзводят по сигналам .вычислительного устройства, на которое поступают сигна15 лы предсказания и управления с самообучающейся модели толщины стенки проката, а, в качестве исходной информации для построения и уточкекия модели используют характеристики проката до и после косовалкового раскатного стана и характеристики стана (1).

Недостатком такого способа является необходимость большого объема информа2 ции, характеризующей прокат, как например: длина, диаметр, толщина стенки до и после раската. Существенным недостатком является то, что для определения выходного параметра толщины стенки проката нет серийного датчика, а определение его косвенным методом, при котором отбор информации о таких параметрах как диаметр, длина проката осуществляется с большой погрешностью, приводит к неточности управления раскатным станом. Точность измерения диаметра проката наибс лее высокоточным измерителем составляет 0,5%, при этом точность измерения толщины стенки проката составляет 4%.

Кроме того, из-за наличия на поверхности заготовки значительной окалины исключается вообще возможность измерения ее диаметра. дополнительная погрешность в систему управления вносится при измерении диаметра гильзы, которая кме т большую овальность.

Такие факторы приводят к значительным неточностям в определении толщины стен—

3 735351 4

KH проката, что в свою очередь приведет ответственно значениям напряжения (Q), к неточной идентификации модели. и в тока () ) главного привода прошивного

° конечном итоге, к ухудшению точности стана, длины (L ), температуры (Т, ) гильуправления. зы, диаметра оправки {Д ), раствора валЦель изобретения — повышение точнос- 5 ков (ав) строит и уточняет математичести управления процессом прокатки и упро- кую модель раскатного стана по коэффицищение системы. енту удлинения, который является отражеЗто достигается тем, что по способу нием толщины. стенки трубы ческого УпРа" ниЯ пРоцес ом иРо к=" м4" "2и-1 5ц-4 г и ".4 к- ги катки труб в раскатном стане с испопьзо-: .о ванием самообучающейся математической 5,И-1 onp,N 6,8-1 N, . модели вычислительного устройства и ин- Где Π— прогнозируемое значение коэффи-Уф

Э

N формации о длине заготовки, ггльзы, тру- циента длинения аскатного стац ент уд P бы, диаметра трубы путем прогнозировар ния выходного параметра цо результатам 5 Q — напряжение главного привода произмерения температуры гильзы, диаметра шивного стана;

ОПРаВКИн РаотВОРа ВаЛКОВ И ВЫДаЧИ УПРав J — ток главного привода прошивного ляющих воздействий в систему управления стана;

- измеряют во время прошивки заготовки 4- длина гильзы; напряжение и ток главного привода про- 7,-.- температура гильзы;

ШИВНОГО Стака, ОПРЕДЕЛЯЮТ йО РЕЗУЛЬтатаМ 3 „p- ДнаМЕтР ОПРаВКИя измерения дпины заготовки «л гильзы и с c7b- раствор валков. учетом заданного дня всего агрегата ко- Уточняется модель после прокатки кажэффициента удпинения необходимый коэф- дой трубы пропорция, разности между кофициент удлинения для раскатного стана эффициентом удлинения, предсказанньм

25 с азанным по вычисляют с испопьзованием информации математической модели и фактическим. напряжения и тока главного привода про- Фактический коэффициент удлинения опливного стана коэффициент удлинения рас- ределяется в результате измерения, датчикатного стана и изменяют величину калиб ками 10, 6 ддины (LzP трубы и (Ь,-) гильра раскатного стана пропорционально раз- зы по формуле

4„-р нос и между вычисленным и необходимым,о= — — р . коэффициентом удлинения раскатного стана, 4 г .З

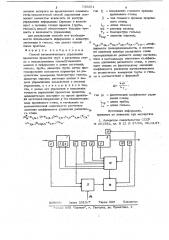

Блок коррекции коэффициента удлинения чению коэффициента удпинения вычислен55 раскатного стана 13 по результатам изного по результатам измерения длины труго агрегата (JU,5ф вычисляет необходимый .ущ авления трубОпрокатным аГреГатом. коэффициент у и ен

Repels прошивным станом 1 установлен ,а по формуле нат ии 2 нл еаготоен. ннтчииами Э и Í .Н 643

4 ооотаетотнеино инмеряетоя напряжение . фри=в

B TOK ГпаВНОГО привода прошиВноГО СТаНа перед раскатным станом 5 установлены, Блок управления 14 с учетом прож датчики 6, 7 и 8 алины, температуры гипь- зированного идентификатором 1 2 коэффизы, диаметра оправки. Датчик 9 измеряет циента удлинения (ф")Д необходимого кораствор валков. Датчиками 10 и 11 из- эффициента удпинения раскатного стана меряется длина, диаметр трубы. Выходы ф ), вычисленного блоком коррекции 13

Всех датчиков подключены к адаптическо- и измеренного датчиком 11 диаметра

50 му идентификатору 12. предыдущей трубы (Д .р) вырабатывает упБлок 13 корректирует коэффициент уд- равляющее воздействие на исполнительный линения раскатного стана. Блок управления механизм.

14 подкпючен к исполнительному механиз- Предлагаемый способ управления трубому 15

55 . прокатным раскатным станом обеспечиваУстройство работает следующим обра- ет по сравнению с существуюшими способами следующие преимушества:

Адаптивный идентификатор 12 по изме- управпение раскатным станом Осушестренным дагп ками 3, 4, 6, 7, 8 и 9 со- вляется по коэффициенту удпинения, опра рм 2к- Ьж» ак-г,к-<» Ь,к-< -козф K фипиенты пропорциональности, и изменяют величину калибра раскатного стана пропорционально разности между вычислением и необходимым значением коэффициента удлинения раскатного стана, и уточняют модель по фактическому значению коэффициента удлинения вычислительного до результатам измерения трубы и гильзы в соответствии с формулой

4тр

4 г где Д - фактический коэффициент удли кения стана; — длина трубы;

ТР длина p3BIbs&f, г

1. Авторское свидетельство СССР

% 281382, кл. В 21 В 37/00» 08.12.67.

5 735351 деление которого не представляет сложнос= отей; предлагаемый способ управления дозволяет полностью искл»очить из контура управления информацию (прямую и косвен- ную) о толщине стенки проката (трубы, гильзы); епособ обеспечивает большую точ-. ность и надежность управления; для реализации способа нет необходимости использовать информацию о диаметре заготовки и гильзы, что делает способ 1о более простым..

Формула изобретения

Способ автоматического управлениа процессом прокатки труб в раскатном стане с использованием самообучающейся модели и информации о длине заготовки, гильзы, трубы, диаметра трубы путем прогнозирования выходного параметра по результатам измерения; температуры гильзы, 20 диаметра оправки, раствора валков и вы.дачи управляющих воздействий в систему управления, о т л и ч а ю ш и и с а тем, что, с целью его упрощения и повышения точности управления процесс»хм прокатки» дополнительно измеряют во время прошивкй заготовки напряжение и ток главногопривода прошивного стана, и вычисляют по математической зависимости расчетное значение коэффициента удлинения раскатного стана

Фи К1, -" О К2,И-Р КЪ, - Ьг, К4, -1 AN

+ 5„N- Р опр,н ь,»- напряжение главного привода прошивного стане," ток главного привода прошив ного стана; длина гильзы; раствор валков; температура гильзы; диаметр оправок;

Источники информации, принятые во внимание при экспертизе

ЦНИППИ Заказ 2310/7 Тираж 986 Подписное :гирш ПЛП "Патент", г. Ужгород,-ул. Проектная„4