Способ таблетирования тканевых прессматериалов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕ Н Ия "

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетских

Социалистических

Республик (iii735409 (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.09.77 (21) 2524803/23-05 с присоединепием заявки №вЂ” (23) Приоритет —— (5l) М. Кл.

В 29 В 1/02

В 29 G I/00

Государственный комитет

Опубликовано 25.05.80. Бюллетень № 19 (53) УДК 678.024..6 (088.8) по делам изобретений и открытий

Дата опубликования описания 28.05.80 (72) Авторы изобретения

A. Т. Ушаков, Г. Ф. Гнедков и JI. В. Садиков

Проектно-конструкторско-технологическое бюро по вагонам (71) Заявитель (54) СПОСОБ ТАБЛЕТИРОВАНИЯ

ТКАНЕВЫХ ПРЕСС-МАТЕРИАЛОВ

Изобретение относится к переработке сло истых пресс-материалов прессованием.

Известен способ таблетирования тканевых пресс-материалов, при котором ленту наматывают вокруг оправки и конец ленты крепят путем обматывания несколькими витками ниток (1).

Недостаток — наличие продольной резки полотнища материала на ленту при переработке тканевых пресс-материалов. Кроме того, наблюдается низкая механическая прочность в изделиях типа втулки с фланцем, так как при прессовании вдоль оси наматывания ленты в таблетке-рулончике слои рвутся и переплетение их нарушается, что снижает качество изделия.

Известен также способ таблетирования тканевых пресс-материалов для изготовления слоистых изделий с отверстием, состоящий в пакетировании ткани с обрезкой заготовки, формообразовании отверстия и скреплении слоев (2).

Недостаток этого способа — повышенная трудоемкость изготовления изделий и большое количество отходов пресс-материалов.

Цель изобретения — снижение трудоемкости изготовления таблетки и отходов тканевых пресс-материалов.

Поставленная цель достигается за счет того, что пакетирование ткани осуществляется в виде полосы путем ее многократного перегибания по ширине от кромки до кромки в виде «гармошки» с последующей пробивкой отверстия и скреплением слоев нанесением радиальных просечек по периметру отверстия, расправлением их в противоположные стороны и обжатием с нагревом, того что многократное перегибание ткани по ширине от кромки до кромки в виде «гармошки» осуществляют по форме, приближенной к форме поперечного сечения изготавливаемого изделия, а также за счет того, что на ткань по линии перегибов наносят продольные насечки.

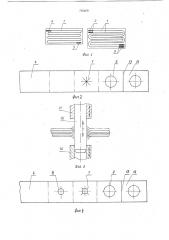

На фиг. 1 изображена схема пакетирования одного или совместно 2-х полотнищ в многослойную полосу от кромки до кромки; на фиг. 2 — спакетированная полоса со схемой. расположения радиальных просечек, оформленного скрепляющего отверстия в пакете и отрезаемой таблеткой по позициям

735409 штампа; на фиг. 3 то же, с разцвинуты ми в противоположном направлении лепестками радиальных просечек и схема обжатия вокруг стержня; на фиг. 4 — то же, со схемой расположения пробиваемого отверстия, радиальных просечек, оформленного скрепляющего отверстия в пакете и отрезаемой таблеткой по позициям штампа; на фиг. 5— варианты набора складок в поперечном сечении полосы; на фиг. 6 — примерная конфигурация изделия, для которого предпочтителен набор слоев в полосе по форме, приближающейся к трапеции; на фиг. 7 — схема нанесения насечск на полотнище ткани по линиям изгиба.

Способ таблетирования осуществляется следуюн)им образом.

Полотнище тканевого материала 1 (одно или несколько) от кромки 2 до кромки 3 (фиг. 1) пакетируют складками в многослойную полосу в виде «гармошки» 4.

Чтобы обеспечить упорядоченное распределение складок и облегчить их укладку на полотнище материала 1 по линии изгибов

6 производят насечки 5 дисковыми ножницами (фиг. 7).

Далее в штампе в полосе 4 делают радиальные просечки 7 (фиг. 2). При этом, если таблетируемый материал относительно сыпучий и жесткий, например, стеклоткань, то перед осугцествлением радиальных просечек

7 в полосе 6 пробивают отверстия 8 (фиг. 4); если таблетируется пропитанная хлопчатобумажная ткань, то пробивать отверстия 8 не обязательно.

В этом же штампе на следующей позиции часть лепестков радиальных просечек через один отгибается вниз, а другие вверх, в результате чего в полосе 6 получают отверстия 9, нити слоев материала по периметру которого переплетены (фиг. 2).

Затем это отверстие 9 обжимают вокруг обогреваемого стержня 1 0 и обогреваемых втулок 11 и 12, при этом все слои материала в полосе 6 по контуру отверстия остаются переплетенными и склеенными смолой, которой пропитан материал.

На следующей позиции штампа по линии

13 осуществляют отрезку от полосы готовой таблетки 14 с отверстием, которое впоследствии при прессовании изделия дооформляется.

Если в изделии конструктивно предусмотрено несколько отверстий, то и в таблетке пробивается несколько отверстий.

При прессованни изделий усложненной формы (фиг. 6) из относительно слаботекучих материалов. например из стеклоткани, наполнипгель в таблетке, г. с. слои материала з полосе, распрсделяк)тся упорядоченно, ближе к конфигурации изделия. Для этого полоса 6 в поперечном сечении складывается

«гармошкой» так, что приближается к геометрической форме изделия, например, к трапеции (фиг. 5) .

При переработке нетканных материалов, 1О в которых большая часть волокон расположена по основе, берут два или несколько полотнищ ткани и накладывают их, чередуя основу и уток, при этом процесс таблетирования производят аналогично описанному.

t5

Благодаря послойной раскладке материала, переработка ткани практически достигает 1000/р, т. е. не имеет отходов.

При этом улучшаются санитарно-гигиенические условия труда, так как раскрой ткани осугцествляется без выделения пыли.

26

Фор.нула изобретения! . Способ таблетирования тканевых прессматериалов для изготовления слоистых изделий с отверстием, состоящий в пакетировании ткани с отрезкой заготовки, формообразовании отверстия и скреплении слоев, отличающийся тем, что, с целью снижения трудоемкости изготовления таблетки и отходов тканевых пресс-материалов, пакетирование ткани осуществляют в виде полосы путем сс многократного перегибания по ширине от кромки до кромки в виде «гармошки» с последующей пробивкой отверстия и скреплением слоев нанесением радиальных просечек по периметру отверстия, расплавлением их в противоположные стороны и обжатием с нагревом.

2. Способ по и. 1, отличающийся тем, что многократное перегибание ткани по ширине от кромки до кромки в виде «гармошфф ки» осмществляют по форме, приближенной к форме поперечного сечения изготавливаемого изделия.

3. Способ по п. 1, отличающийся тем, что на ткань по линии перегибов наносят продольные насечки.

4$ Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 320385, кл. В 29 В 1/02, 1968.

2. Шугая Я. Л. и др. Слоистые пластики.

Госхимиздат, 1953, с. 108 (прототип) .

735409 б 2

Редактор Т. Киселева

Заказ 2247I2

СОставитель М. Осипова

Техред К. Шуфрич Корректор E. Папи

Тираж 735 Подписное

ЦНИИЛИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент>, г. Ужгород, ул. Проектная, 4