Станок для сборки покрышек пневматических шин

Иллюстрации

Показать всеРеферат

- лен пв ен нс т н д ис " И

ИЗОБРЕТЕН ИЯ,735432

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.03.76 (21) 2330028/23-05 (51) M. Кл с присоединением заявки №

В 29 Н 17/02

Государственный комитет (23) Приоритет —.

Опубликовано 25.05.80. Бюллетень № 19

Дата опубликования описания 28.05.80 (53) УДК 678.065:

: 678.029.38 (088.8) по делам иэооретеиий и открытий (72) Авторы изобретения

Н. М. Глебик и Г. И. Федорченко (71) Заявитель (54) СТАНОК Дг(Я СБОРКИ ПОКРЫШЕК

ПНЕВМАТИЧЕСКИХ ШИН

Изобретение относится к шинной промышленности, в частности к сборке покрышек радиальной конструкции.

Известен станок для сборки покрышек пневматических шин, содержащий установленные на станине на приводном валу сборочный барабан, смонтированные по обеим сторонам от сборочного барабана левые и ,правые корпуса, расположенные под сборочным барабаном направляющие, на которых установлены каретки с ограничительными шаблонами и приводы для вращения при- 10 водного вала и перемещения кареток (1).

Недостат(ом этого станка является применение цепной передачи в качестве привода перемещения ограничительных шаблонов не обеспечивает необходимой точности остановки шаблонов в позиции формования

15 в связи с тем, что при действии на ограничительные шаблоны осевого усилия от внутреннего давления воздуха в диафрагме сборочного барабана, расстояние между ограничительными шаблонами, после остановки 2Q их в позиции формования, изменяется вследствие перераспределения натяжении ветвей цепи и выбора стрелы провисания холостой ветви цепи. При различной величине провисания верхней и нижней ветвей цепи ограничительные шаблоны останавливаются на различных расстояниях от центра сборочного барабана.

Расположение направляющих для кареток ограничительных шаблонов в нижней части станины вызывает появление опрокидываюгцего момента от распорных усилий, возникающих при формовании каркаса.

Вследствие этого верхние образующие шаблонов за счет выбора зазоров в роликах и между роликами и направляющими наклоняются в направлении от центра сборочного барабана,-при этом зазор между верхними торцами обечаек ограничительных шаблонов больше, чем внизу.

Это отрицательно сказывается на качестве формования каркаса и точности наложения на него деталей, так как, например, при сборке покрышек 21.00-33 P наклон торца обечайки ограничительного шаблона на 1 вызывает отклонение его верхней точ- ки от вертикали при мерно на 30 нм.

Известен также станок для сборки покрышек пневматических шин, содержащий установленные на станине на приводном валу сборочный барабан, смонтированные по

735432

S0

25

3S а0

4S

55 обеим сторонам от сборочного барабана левый и правый корпусы, расположенные по обеим сторонам от приводного вала симметрично ему и в одной плоскости с ним направляющие и ходовые винты, с установленными на них механизмами для завершения процесса изготовления покрышки и приводы для вращения приводного вала и ходовых винтов (2).

Недостатком этого устройства является то, что направляющие и ходовые винты закреплены на левых и правых-корпусах консольно обеспечивает необходимую точность сборки покрышек малых и средних размеров.

При сборке же крупногабаритных" покрышек особо большой грузоподъемности, вес которых до 1000 кг подобное крепление направляющих не обеспечит прецизионность сборки покрышек радиальной конструкции, так как увеличение диаметров направляющих ограничивается конструктивными параметрами станка.

Цель изобретения — обеспечение соосной установки механизмов для завершения,процесса изготовления покрышки со сборочным барабаном.

Поставленная цель достигается тем, что в станке для сборки покрышек пневматических шин, содержащем установленные на станине на приводном валу сборочный барабан, смонтированные по обеим сторонам от сборочного барабана левые и правые корпуса, расположенные по обеим сторонам от приводного вала симметрично ему и в одной плоскости с ним направляющие и ходовые винты, с установленными на них механизмами для завершения процесса изготовления покрышки и приводы для вращения приводного вала и ходовых винтов, направляющие и ходовые винты закреплены своими концами в левом и правом корпусах.

Механизмы для завершения процесса изготовления покрышки выполнены в виде огранчительных шаблонов, снабженных гайками, установленными на ходовых винтах.

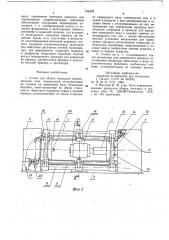

На фиг. 1 изображен общий вид станка, вид спереди; на фиг. 2 — разрез А — А на фиг. 1.

Станок содержит установленные на станине 1 на приводном валу 2 сборочной барабан 3, смонтированные по обеим сторонам от последнего левый корпус 4 и правый корпус 5, прикаточный механизм 6.

По обеим сторонам от приводного. вала 2 симметрично ему и в одной плоскости с ним установлены направляющие 7 и 8 и ходовые винты 9 и 10, закрепленные своими концами в левом 4 и правом 5 корпусах.

: .:;.По обеим сторонам барабана 3 установлены ограничительные шаблоны 11 и 12 профиль внутренней поверхности которых соответствует профилю боковых поверхностей сформованного каркаса. Корпус правого шаблона 12 имеет втулку 13, Ограничительные шаблоны 11 и 12, закреплены на корпусах 14, снабженных втулками 15 способными перемещаться по направляющим 7 и

8 при вращении винтов 9 и IO с разноименной нарезкой, с которыми соединены гайки

16 закрепленные в корпусах 14.

Направляющие 7 и 8 закреплены в корпусах 4 и 5 с помощью гаек 17, обеспечивая жесткое. соединение корпусов друг с другом. Для устранения прогиба винты 9 и 10 закреплены на направляющих 7 и 8 через промежуточные опоры 18. Вращение винтов

9 и 10 производится приводом 19 через цепную передачу 20. Барабан 3 снабжен фланцами 21. Шаблон 11 снабжен пальцем 22.

Станок работает следующим образом.

Каркас покрышки, собранный на станке для первой стадии сборки, устанавливают на сборочном барабане 3, подают сжатый воздух в механизмы 21, которыми борта каркаса фиксируют от продольного смеще- ния. Затем включают подачу сжатого воздуха в диафрагму барабана 3 одновременно сближая его фланцы 21 до заданного расстояния. Включают привод 19, который через цепную передачу 20 вращает винты 9 и 10, гайки 16 перемещаются с корпусами

l4 и ограничительными шаблонами 11 и 12 к сборочному барабану 3 на заданное при настройке станка расстояние. При этом втулки 15 перемещаются по направляющим 7 и 8, втулка 13 шаблона 12 перемещается по валу 2, благодаря чему обеспечивается соосность ограничительных шаблонов 11 и

12 на любом расстоянии от сборочного барабана 3. В рабочем положении ограничительных шаблонов 11 и 12 (в положении формования), палец 22 заходит в торцовое отверстие вала 2, уменьшая наклон консоли последнего, боковые поверхности каркаса прижимаются к боковым поверхностям шаблонов 11 и 12 давлением сжатого воздуха внутри диафрагмы барабана 3. После наложения брекера давление сжатого воздуха внутри диафрагмы сборочного барабана 3 может быть повышено для окончательной доформовки каркаса, прикатки и распрессовки брекера . После этого ограничительные шаблоны 11 и 12 отводятся в исходное положение, затем производится наложение или навивка беговой части протектора, сбрасывается давление из диафрагмы сборочного барабана 3, механизмов 21 и собранную покрышку снимают со станка.

Применение станка обеспечивает повышение жесткости станка в целом за счет соединения левой и правой групп с помощью направляющих, расположенных в одной плоскости с главным валом; перемещение ограничительных шаблонов по направляющим и втулки правого шаблона по главному валу, а также соединение с главным валом левого шаблона с помощью пальца в позиции формования обеспечивает соосность шаблонов друг с другом и со сборочным барабаном, способствует устранению прогиба главного

735432 ь

5 вала; применение винтовой передачи для перемещения ограничительных шаблонов обеспечивает синхронное перемещение последних, т. е. одновременный подход в позицию формования и необходимую точность остановки в заданной позиции, что устраняет возможность смещения каркаса на барабане. Кроме того, отсутствие, в результате самотормажения винтовой передачи, осевого смещения ограничительных шаблонов под действием распорных усилий, возникающих при формовании, позволяет подавать 1р в диафрагму сборочного барабана сжатый воздух повышенного давления для доформовки каркаса, распрессовки брекера и прикатки деталей брекера и протектора. от приводного вала симметрично ему и в одной плоскости с ним направляющие и ходовые винты с установленными на них механизмами для завершения процесса изготовления покрышки и приводы для вращения приводного вала и ходовых винтов, отличающийся тем, что, с целью обеспечения соосной установки механизмов для завершения процесса изготовления покрышки со сборочным барабаном, направляющие и ходовые винты закреплены своими концами в левых и правых корпусах.

2. Станок по п. 1, отличающийся тем, что механизмы для завершения процесса изготовления покрышки выполнены в виде ограничительных шаблонов, снабженных гайками, установленными на ходовых винтах.

Формула изобретения

1. Станок для сборки покрышек пневматических шин, содержащий установленные на станине на приводном валу сборочный барабан, смонтированные по обеим сторонам от сборочного барабана левый и правый корпусы, расположенные по обеим сторонам

Источники информации, принятые во внимание при экспертизе

1. Патент СССР № 430535, кл. В 29 Н 17/14, 1965.

2. Муслаев И. М. и др. Пути совершенствования процессов сборки легковых и грузовых шин. М., ЦНИИТЭнефтехим, 1972, с. 61 — 63 (прототи п).

Фиг. 2

Составитель Е Кригер

Редактор Т. Киселева Техред К. Шуфрич Корректор В. Синицкая

Заказ 2247/2 Тираж 735 Подписное

ЦНИkkl lИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4