Способ изготовления протекторных заготовок

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ, Союз Советских

Социалистических

Республик

„,> 735438

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.03.78 (21) 2585871/23-05 (51) М. Кл 2 с присоединением заявки №вЂ”

В 29 Н 17/37

Государственный комитет (23) Приоритет—

Опубликовано 25.05.80. Бюллетень № 19 (53) УДК 678.029. .36. 38 (088. 8) но делам нэобретеннй н открытий

Дата опубликования описания 28.05.80 (72) Авторы изобретения M. И. Калинин, В. И. Хренов, Н. Г. Бекин, Ю. Н. Леднев и В. В. Балашов

1, Ярославский политехнический институт и Всесоюзный научно- исследовательский и конструкторский институт по оборудованию для шинной промышленности (71) Заявители (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРНЫХ ЗАГОТОВОК

Изобретение относится к технологическим процессам шинной промышленности и предназначен для изготовления заготовок протекторов, используемых при сборке и восстановлении покрышек пневматических Шин.

Известен способ изготовления протекторных заготовок, заключающийся в шприцевании ленточной заготовки постоянной или переменной ширины, последующем отборе ее и навивке в соответствии с профилем протектора на кольцевое основание или непосредственно иа каркас покрьппки с образованием многослойной заготовки протектора (1).

В известном способе процесс навивки ведут без натяжения или при минимальном натяжении отбираемой ленточной заготовки, используя на участке между узлом шприцевания и кольцевым основанием систему отклоняющих и компенсирующих устройств или меняя скорость отбора в соответствии с изменением скорости шприцевания для достижения безвытяжной подачи ленты, что в общем итоге снижает производительность изготовления протекторных заготовок.

Наиболее близким к предлагаемому является способ изготовления протекторных заготовок, при котором шприцуют непрерывную резиновую заготовку, вырезают из нее ленту, отбирают последнюю и навивают на кольцевое основание, в соответствии с профилем изготавливаемого протектора (2).

Недостатком известного способа является невысокая производительность, обусловленная тем, что ленту отбирают, создавая в зоне между узлом шприцевания и устройствами для отбора допускаемую для нормальной работы компенсационную петлю

10 или минимальное натяжение ленты, в результате чего увеличивается время, необходимое для навивки требуемого количества резиновой смеси.

Цель изобретения — повышение производительности процесса изготовления протекторных заготовок.

Поставленная цель достигается тем, что вырезают ленту шириной, равной ширине основания изготавливаемого протектора, а

gp после образования первого слоя при навивке последующих слоев ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора.

735438

4 ты, обусловленный эластичным восстановлением и измеренный на участке отбора при свободном провисании ленты между узлом шприцевания и устройством для отбора при определенном зазоре профилирующего канала и определенном числе оборотов червяка.

Крайняя точка на кривой справа характеризует минимальный калибр ленты или предельно допустимую степень вытяп вания шприцуемой ленты. Дальнейшее повышение степени вытягивания может привеети к не1е допустимой неравнотолщинности ленты и разрыву.

При осуществлении предложенного способа сокращается доля возвратных отходов, так как в этом случае перед вытягиванием подают ленту заведомо большей ширины, и за счет этого повышается доля материала, поступающего за одно и то же время на навивку, 1

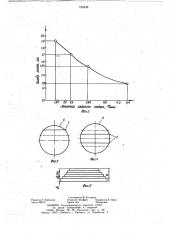

На фиг. 1 изображено устройство для осуществления описываемого способа; на фиг. 2 — кривая зависимости калибра ленты от скорости отбора или навивки при постоянной скорости шприцевания; на фиг. 3 и 4 — изменение соотношения между количеством возвратного и навиваемого материала при одном из вариантов реализации предлагаемого способа; на фиг. 5 — схема формйровайия йрофиля протекторной заготовки при использовании предлагаемого способа.

Способ осуществляется следующим образом.

С помощью червячного пресса с профилирующей головкой 1 шприцуют непрерывную резиновую заготовку, например, в виде рукава и одновременно вырезают из нее уст. ройством 2 ленту 3 шириной, равной ширине основания изготавливаемого протектора.

Ленту 3 отбирают без натяжения, заправляют под кольцевое основание 4, например, сборочный барабан и навивают без натяжения первый слой. После образования первого слоя увеличивают скорость отбора ленты 3 устройством 5. При этом вследствие дополнительного принудительного воздействия и обусловленных им сил натяжения на участке отбора ленты вытягивается и изменяется ее калибр, причем характер происходящих измейений определяется свойствами материала ленты. При навивке последующих слоев ленту 3 вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора (фиг. 5).

Калибр навиваемой ленты при постоянной скорости шприцевания является монотонно убывающей функцией скорости отбора (фиг. 2).

Характер зависимости калибра ленты от скорости отбора для шприцуемых протекторных резиновых смесей таков, что при соответствующем выборе скорости отбора, а соответственно калибра и количества слоев навиваемой ленты, сокращается время навивки массива резины в соответствии с профилем протектора, а следовательно повышается производительность процесса изготовленйя протекторных заготовок при неизменной скорости шприцевания. При этом вытягивание проводится до определенных пределов, обусловленных деформационными свойствами материала ленты, обеспечивая нормальное проведение процесса навивки при сохранении качества и отсутствии разрывов ленты.

Крайняя точка на кривой (фиг. 2) слева характеризует максимальный калибр лен,/ зо

4$

SO

Уменьшение калибра ленты сопровождается уменьшением ее ширины. Зависимость ширины ленты от скорости отбора при постоянной скорости щприцевания не представлена, поскольку она имеет примерно такой же характер, как и представленная на фиг. 2.

При постоянной производительности червячного пресса уменьшается доля возвратных отходов (на фиг. 1 показаны условно пунктиром) и повышается доля материала, поступающего непосредственно на навивку, так как в этом случае перед вытягиванием необходимо подать ленту заведомо большей ширины, чтобы после него она приобрела желаемую и определяемую конкретным профилем протектора ширину. На фиг. 3 и 4 это показано для случая, когда ленту вырезают из шприцуемой заготовки, в виде рукава 6 (вид с торца) одним (фиг. 3) или двумя (фиг. 4) режущими элементами 7.

Пунктирными линиями обозначено начальное положение резки при безвытяжной подаче ленты к сборочному барабану, сплошной линией — при резке с последующим вытягиванием ленты. Длина дуги, заключенной между сплошными и пунктирными линиями, характеризует сокращение возвратных отходов резиновой смеси. При изготовлении заготовок протектора навивкой ленты переменной ширины соответственно корректиру- ются все ступени резания в сторону увеличения ширины ступеней вырезаемой ленты.

При осуществлении предлагаемого способа можно шприцевать заготовку плоскощелевой головкой, обрезать ее края и вытягивать центральную полосу заведомо большего калибра и ширины до меньших значений этих параметров.

Пример. Необходимо навить заготовку протектора с высотой профиля Н = 9,5 мм (соответствует высоте профиля для легковой покрышки) .

Из экспериментальной кривой (фиг. 2), полученной для промышленной протекторной смеси на экспериментальной установке, оборудованной рукавной профилирующей головкой диаметром 90 мм при заданной скорости червяка (80 об/мин; диаметр чер-, вяка 63 мм), по крайней точке слева находим калибр ленточной заготовки, соответствующий отсутствию натяжения в ленте, 735438

Ь = 1,9 мм (зазор канала = 1 мм). Отсюда необходимое число слоев при навивке без вытягивания n = 5.

Время навивки t находим из соотношения

t ХпД)+л6) ч где D — диаметр заготовки покрышки, на которую производится навивка, мм.

Пренебрегая величиной nS ввиду ее малости относительно D, получаем

t = лР-и- = лР -5- = 9,56D

V»еИ где V = 1,64 м/мин — скорость отбора (фиг. 2).

Такую же высоту профиля заготовки мож- 10 но набрать, навивая первый слой без вытяжки 6 — — 1,9 мм и пять слоев с вытяжкой б = 1,52 (фиг. 5).

Пренебрегая величинами такого же порядка малости, определяем время навивки из соотношения

t = лР(ф + Я) = лР (,— + ф = 7,42D, где и» = 1 число слоев калибром;

6» = 1,9 мм при скорости; Ч» = 1,64 м/мин; и» = 5 число слоев калибром; zo ба = 1,52 мм при скорости;

Vz= 2,85 м/мин.

Во втором случае время навивки сокращается на 22%. Такого же эффекта можно достичь, используя две ступени вытягивания. Например, первый слой без вытягивания б» = 1,9 мм, последующие три слоя калибром б = 1,7 мм, и два слоя калибром бз = 1,25 мм.

t= лр(п»+Йа+т) = лР(+ ь + ф д ) 3 7 61 t,2

4 ф >

Способ обеспечивает сокращение времени навивки в этом случае 20,5%.Предлагаемый способ позволяет сократить время навивки полного комплекса слоев, соответствующего требуемой высоте профиля протектора и весовому распределению резиновой смеси по периметру покрышки, а следовательно, повысить производительность при изготовлении протекторных заготовок.

При изготовлении протекторных заготовок предлагаемым способом после образования первого слоя можно вытягивать ленту до соответствующей ширины при навивке последующих внутренних слоев, а для образования наружных слоев изменять ширину ленты вырезкой, либо при навивке внутренних слоев изменять ширину ленты вырезкой, а ширину наружных — вытягиванием.

Предлагаемый способ также значительно расширяет эксплуатационные возможности используемого оборудования, так как позволяет регулировать толщину навиваемой ленты без изменения профилирующих элементов головки червячного пресса, а варьируя значениями скоростей шприцевания и отбора.

Формула изобретения

Способ изготовления протекторных заготовок, при котором шприцуют йепрерывную резиновую заготовку, вырезают из нее ленту, отбирают последнюю и навивают на кольцевое основание в соответствии с профилем изготавливаемого протектора, отличающийся тем, что, с целью повышения производительности процесса изготовления протекторных заготовок, вырезают ленту шириной, равной ширине основания изготавливаемого протектора, а после образования первого слоя при навивке последующих слоев ленту вытягивают в направлении отбора до придания ей в каждом витке ширины в соответствии с профилем протектора.

Источники информации, принятые во внимание при экспертизе

1. Вострокнутов Е. Г. и др. Восстановительный ремонт шин. М., «Химия», 1974, с. 261 — 266.

2. Авторское свидетельство СССР № 405734, кл. В 29 Н 17/37, 1971 (прототип).

735438

2,0

f0

2,0 2Я ЯЯ И Ч,0 Ч,Ч

ЯУИИМОЯ сЯОДОииб 0ff7kj7L7 f

4Ьг8

Составитель В. Батурова

Редактор Т. Киселева Техред К. Шуфрич Корректор E. Папп

Заказ 2247/2 Тираж 735 Подписное

ИНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4