Пастеризационно-охладительная установка

Иллюстрации

Показать всеРеферат

1щ 736936

ОЙИСАН И Е

ИЗОБРЕТЕНИЯ

Союз Советских

Сониалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 10.02.76 (21) 2326901/13 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05,80. Бюллетень № 20 (45) Дата опубликования описания 30.05.80 (51) М, Кл

А 23С 3/02

Государстсоиный комитет (53) УДК 637.133.3 (088.8) по делам изобретеиий и открытий (72) Авторы изобретения

И. А. Егоренков, Ю. Н. Ковалев, В. В. Копылов, Ю, В. Краснокутский, П, E. Кустов, А. К. Миронов, В. П. Приходько, В. И. Смыслов, А. М. Улитин и Е. С, Шкарев

Всесоюзный научно-исследовательский институт комплексных проблем машиностроения для животноводства и кормопроизводства (71) Заявитель (54) ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА

Изобретение относится к пластинчатым теплообменным устройствам, используемым для тепловой обработки молока и жидких пищевых продуктов, Известна установка для пастеризации 5 молока в закрытом непрерывном потоке с выдержкой при температуре пастеризации и последующем охлаждении. Она включает комбинированный пластинчатый аппарат, уравнительный бак, бойлер, насос для го- 10 рячей воды, инжектор, выдерживатель и систему автоматического управления с контрольно-измерительными приборами.

В этом устройстве неравномерная нагрузка теплообменной поверхности при об- 15 работке молока приводит к образованию слоя пригара со стороны обрабатываемого продукта и слоя со стороны теплоносителя.

Известна также пастеризационно-охлади- 20 тельная установка для тепловой обработки молока, включающая теплообменный аппарат со штангами и пластинами, образующими секции пастеризации, рекуперации и охлаждения, выдерживатель, уравни- 2g тельную емкость, систему автоматического управления с электрогидравлическими кладанами и трубопроводы.

В этой установке также происходит образование пригара, который уменьшает интенсивность теплопередачи между теплообменивающимися средами, что приводит к снижению производительности .теплообменного аппарата.

Целью изобретения является интенсификация теплообмена и снижение пригарообразования продукта.

Цель достигается тем, что пластины снабжены электронагревательными элементами, а на трубопроводах перед теплообменным аппаратом и между секциями пастеризации и рекуперации установлены датчики количества молока, при этом штанги выполнены электроизолированными и связаны с электронагревательными элементами.

Кроме того, установка снабжена датчиками температуры, установленными в выдерживателе и в уравнительной емкости и связанными с системой автоматического управления.

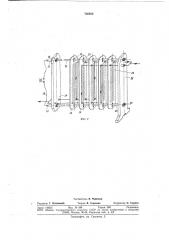

На фиг. 1 показана технологическая схема пастеризационно-охладительной установки для обработки молока; на фиг. 2— пример возможного решения секции пастеризации, 1

736936

Установка состоит из следующих основных узлов: теплообменного аппарата, выдержпвателя 1, уравнительной емкости 2, насоса 3, пульта 4 системы автоматического управления с двухступенчатым регулятором напряжения, сосуда 5 для концентрированного моющего раствора, даг шков

b, / и 8 количества молока в потоке, выключателя 9 питания, электрогидравлических. клапанов 10 — i i, программного устройства

18.

i åïë0oáìåííûé аппарат состоит из секций А, Ь, Ь соответственно пастеризации, рекуперации, охлаждения ледяной водой. замкнутый контур 19 технологического оборудования использустся для нагрева обрабатываемого продукта или воды. лек рогидравлические клапаны 12 и 13 подключены к уравнительной емкости 2.

Второй замкнутый на уравнительную емкость контур 20 оборудования используется для интенсивной циркуляционной промывки секции А пастеризации и частично секции b рекуперации теплообменного аппарата.

i ðåòèé контур 21 используется для промывки всего теплообменного аппарата.

Секция А пастеризации состоит из комбинированных теплообменных пластин 22 с э. ектронагревательнымп элементами, токоироводящих штанг 23) нажимной плиты

24, стоики 25, электроизоляторов 26, гаек л, при помощи которых уплотняется пакет п.1астин 22, клемм 28, проводников 29 и контактов 30 электронагревательных элементов теплообменных пластин 22, 11астеризационно-охладительная установка работает следующим образом.

1!ри поступлении на пульт 4 управления команды оператора «на пастеризацию продукта», клапан 11 переключается в положение I, клапан 12 закрывается, включаегся насос 3. Клапаны 15 и 17 находятся в положении I. Горячая вода из уравнительной емкости 2 насосом 3 подается через клапан 10 в секции Б и А теплообменного аппарата, проходит выдерживатель 1, клапан il и вновь поступает в секцию Б, откуда через клапан 15 подается в секцию В охлаждения и затем через клапан 17 сливается в дренаж или используется для хозяйственных нужд.

Когда в уравнительной емкости 2 не остается горячей воды, срабатывает датчик

7, включающий клапан 13 и выключатель

9. Последний подает пониженное напряжение на нагревательные элементы секции А пастеризации. Молоко, поступающее в уравнительную емкость 2, вытесняет горячую воду из технологических коммуникаций контура 19 и, пройдя секции Б и А теплообменного аппарата, нагревается до температуры пастеризации.

В с.чучае недогрева датчик 31 температуры выдает сигнал, блокированный датчи5

40 ком 6 количества молока, на переключение клапана 11 в положение II, при котором осущсствлястся возврат молока в уравнительную емкость 2 на повторную пастеризацию. Блокировка, необходимая для исключения попадания горячей воды в емкость

2, заполненную молоком, снимается датчиком 6, когда молоко достигает последнего.

При достижении температуры пастеризации датчик 32 температуры включает клапан 16, подающий в секцию В ледяную воду, а клапан 11 переключается в положение 1. При этом пастеризованное молоко вытесняет горячую воду из контуров 20 и

21, отдавая тепло встречному потоку сырого молока в секции Б рекуперации. Когда холодное пастеризованное молоко достигаеч датчика 8 количества молока, клапан 17 переключается в положение II, направляя обработанное молоко в сборную емкость.

Перед окончанием цикла пастеризации, когда сырое молоко кончается, в емкости

2 срабатывает датчик 7, по сигналу которого закрывается клапан 13 и открывается клапан 12. При этом холодная вода поступает в уравнительную емкость 2. Срабатывает датчик 31 температуры, с помощью которого с пульта 4 управления подается номинальное напряжение для питания нагревательных элементов секции А пастеризации, Начинается режим промывки пастеризационной установки. Вода вытесняет из контура 19 остатки пастеризуемого продукта, нагревается в секциях Б и А рекуперации и пастеризации теплообменного аппарата, проходит по контуру 20,и через клапан 15 поступает в контур 21. Когда вода достигает датчика 8 количества молока, клапан

17 переключается в положение I, а клапан

16 перекрывает доступ в секцию В ледяной воды. Загрязненная вода, проходя клапан

17, сливается в дренаж.

По окончании ополаскивания клапан 11 переключается в положение II, возвращая нагретую чистую воду в уравнительную емкость 2 на циркуляцию по контуру 19.

После нагрева воды для промывки программное устройство 18 включает в заданное время клапан 14, подавая определенную порцию концентрированного моющего раствора из сосуда 5 в уравнительную емкость 2, после чего начинается циркуляционная промывка контура 19.

По истечении заданного промежутка времени программное устройство 18 включает клапан 11 в положение 1 и клапан 15 в положение П, подключая таким образом к контуру 19 контур 20 с возвратом моющего раствора в уравнительную емкость 2.

Циркуляционная промывка контуров 19 и 20 прерывается через заданный промсжуток времени программным устройством 18, направляющим моющий раствор через кла736936 пан 15 в секцию В охлаждения и клапан

17 — в дренаж.

По окончании полного цикла промывки оборудования, программное устройство 18 переключает клапан 11 в положение П, вновь образуя замкнутый контур 19. В псм вода нагревается до температуры стерилизации оборудования, после чего по команде датчика температуры включается питание нагревательных элементов в секции А пастеризации. По мере остывания воды срабатывает датчик 31 температуры, включается насос 3 и выключатель 9, подающий номинальное напряжение на нагревательные элементы секции А пастеризации. Вновь происходит нагрев воды и оборудования контура 19.

С помощью клапана 10 может быть осуществлен отбор горячей воды для технологических нужд.

Применение в секции пастеризации комбинированных теплообменных пластин с электрически ли нагревательными элементами, использование датчиков количества молока в потоке, снабжение установки устройством для автоматической промывки позволит выдерживать по всей длине молочного тракта секции пастеризации равномерный температурный напор, уменьшить пригарообразованпе, исключить применение сложного и дорогостоящего оборудования для производства пара, увеличить коэффициент теплопередачи, а также снизить столмость пастеризационно-охладительной установки.

Формула изобретения

1. Пастеризационно-охладительная установка для тепловой обработки жидких проIO дуктов, например молока, включающая теплообменный аппарат со штангами и пластинами, образующими секции пастеризации, рекуперации и охлаждения, выдерживатель, уравнительную емкость, систему

15 автоматического управления с электрогидравлическпмп клапанамп и трубопроводы, отличающаяся тем, что, с целью интенсификации теплообмена и снижения пригарообразования продукта, пластины снаб2п жены электронагревательными элементами, а на трубопроводах перед теплообменным аппаратом и между секциями пастеризации и рекуперации установлены датчики количества молока, при этом штанги выполнены элсктроизолированными и связаны с электронагревательными элементами.

2. Установка по п. 1, отл и ч а ю щ а я с я тем, что она снабжена датчиками температуры, установленными в выдерживателе и в уравнительной емкости и связанными с системой автоматического управления.

736936

Составитель В. Червецов

Редактор Т. ПилипенкЪ Техред В. Серякова Корректор О, Тюрина

Заказ 1203/3 Изд. № 346 Тираж 569 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2