Барабанный окомкователь

Иллюстрации

Показать всеРеферат

иц 736996 о и и1а:л,,н;,и е

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 19.12.77 (21) 2554858/23-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.80. Бюллетень № 20 (45) Дата опубликования описания 30.05.80 (51) М. Кл,2

В 01F 9/02

Государственный комитет (53) УДК 622.781 (088.8) по делам изобретений и открытий (72) Авторы изобретения

И. И. Савицкий, Г. И. Рудовский, Г. И. Серебряник, А. М. Чернышев, Ф. Ф. Колесанов и В. П. Пузанов

Криворожский ордена Трудового Красного Знамени южный горно-обогатительный комбинат им. ХХЧ съезда КПСС и Донецкий научно-исследовательский институт черной металлургии (71) Заявители (54) БАРАБАННЫЙ ОКОМКОВАТЕЛЪ

Изобретение относится к металлургии железа, в частности, к предварительной обработке руд черной и цветной металлургии.

Наиболее близким по технической сущности и достигаемому результату является 5 барабанный окомкователь, содержащий лопасти, закрепленные на его внутренней поверхности, узел загрузки и привод (1).

Однако лопасти и лопатки, установленные в барабанном окомкователе, увеличи- 10 вая время пребывания шихты в барабане, уменьшают его производительность, так как тормозят перемещение материала к разгрузочному концу окомкователя. При этом получаемые гранулы неоднородные по 15 крупности, в результате чего также снижается производительность агломерационных и обжиговых машин, ухудшается качество агломерата и окатышей, увеличивается расход топлива и электроэнергии на их производство и возрастают потери сырья.

Целью изобретения является увеличение производительности окомкователя.

С этой целью лопасти размещены по длине барабана со смещением между собой на 25

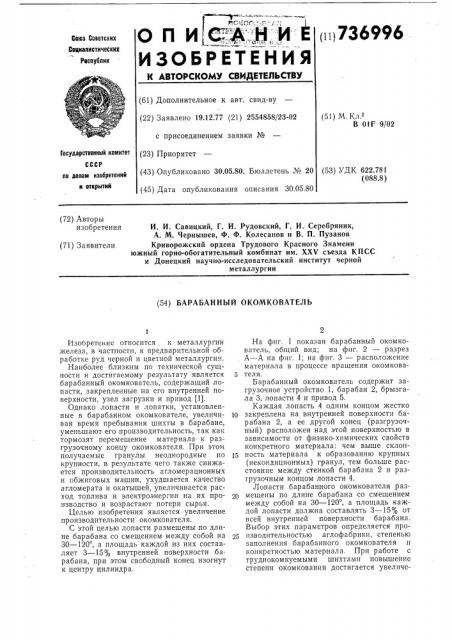

30 — 120, а площадь каждой из них составляет 3 — 15% внутренней поверхности барабана, при этом свободный конец изогнут к центру цилиндра, На фнг. 1 показан барабанный окомкователь, общий вид; на фиг. 2 — разрез

А — А на фиг. 1; на фиг. 3 — расположение материала в процессе вращения окомкователя.

Барабанный окомкователь содержит загрузочное устройство 1, барабан 2, брызгала 3, лопасти 4 и привод 5.

Каждая лопасть 4 одним концом жестко закреплена на внутренней поверхности барабана 2, а ее другой конец (разгрузочный) расположен над этой поверхностью в зависимости от физико-химических свойств конкретного материала: чем выше склонность материала к образованию крупных (некондиционных) гранул, тем больше расстояние между стенкой барабана 2 и разгрузочным концом лопасти 4.

Лопасти барабанного окомкователя размещены по длине барабана со смещением между собой на 30 — 120, а площадь каждой лопасти должна составлять 3 — 15% от всей внутренней поверхности барабана.

Выбор этих параметров определяется производительностью аглофабрики, степенью заполнения барабанного окомкователя и конкретностью материала. При работе с труднокомкуемыми шихтами повышение степени окомкования достигается увеличе736996

Ьг/ А

Составитель С. Ягодинец

Редактор М. Кузнецова

Техред В. Серякова

Корректор Е. Осипова

Заказ 1011/2 Изд. ¹ 353

Тираж 810 Подписное

НПО «Г1оиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 нием числа лопастей и, следовательно, уменьшением yrrra их смещения друг относительно друга, а также увеличением площади каждой лопасти.

Принцип работы барабанного окомкова- 5 теля состоит в следующем.

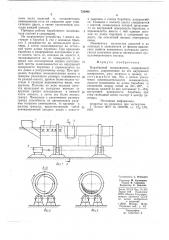

Из загрузочного устройства 1 шихта поступает в барабан 2, где с помощью брызгал 3 увлажняется до оптимальной величины, а затем окомковывается на осталь- 10 ной части длины барабана. При вращении барабана и непрерывном поступлении в него шихты часть ее, попадая на лопасти 4, окомковывается на пх поверхности, в то время как последующая порция поступив- 15 шей шпхты окомковывается на внутренней поверхности барабана и перемещается по

его длине к разгрузочному концу. При вращении барабана неокомкованная шихта и гранулы различного размера поднимаются на разную высоту, причем более мелкие частицы и гранулы поднимаются выше, чем крупные. Поэтому по мере подъема лопасти происходит ее разгрузка вначале от крупных гранул, находящихся в нижней части лопасти, а затем все более мелких гранул. Поскольку с увеличением размера гранул способность их претерпевать ударные нагрузки уменьшается, то крупные и рыхлые гранулы, представляющие собой некондиционный продукт, пада.я с лопасти и ударяясь о стенки барабана, разрушаются. Упавшая с лопасти шихта смешивается с шихтой, окомкование которой происходило на внутренней поверхности барабана, и перемещается вместе с ней единым потоком по длине барабана к следующей лопасти, где описанный процесс повторяется вновь.

Изменением количества лопастей и их площади в зависимости от физико-химических свойств комкуемого материала достигается получение шихты оптимального гранулометрического состава.

Формула изобретения

Барабанный окомкователь, содержащий лопасти, закрепленные на его внутренней поверхности, узел загрузки и привод, от л и ч а ю щий ся тем, что, с целью увеличения производительности окомкователя, лопасти размещены по длине барабана со смещением между собой на 30 — 120, а площадь каждой из них составляет 3 — 15% внутренней поверхности барабана, при этом свободный конец изогнут к центру цилиндра.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1262238, кл. 12@ 1/О1, 1969.