Устройство для регулирования гирационной конусной дробилки

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

< >737011

Союз Советских

Социалистических

Реепублик

:=а -. Жва» =и - «.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.11.77 (21) 2541679/29-33 (51) М.К .

В 02 С 25/00

/ с присоединением заявки №вЂ”

Государстеениый комитет

СССР (23) Приоритет—

Опубликовано 30.05.80. Бюллетень № 20 ао делам изабретеннй н открытий (53) УДК 621.926 (088.8) Дата опубликования описания 05.06.80

М. М. Афанасьев, Б. Г. Иванов, Н. А. Иванов, В. А. Макаров, и Е. С. Митрофанов (72) Авторы изобретения

Всесоюзный ордена Трудового Красного Знамени научноисследовательский и проектный институт механической обработки полезных йскопаемых= " - " " " " (71) Заявитель (54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ

ГИРАЦИОННОЙ КОНУСЙОЙ ДРОБИЛКИ

Изобретение относится к области дробления различных материалов и может быть использовано во. многих отраслях народногохозяйства, в частности в промышленности строительных материалов, черной и цветной металлургии.

Известно устройство для регулирования конусной дробилки, содержащее мягкие пружины, которые устанавливаются между ее " корпусом и фундаментом (1).

Недостатком такого технического решения является потребность большого коли- to чества пружин для установки на фундаменте тяжелой машины и практическая невозможность оптимального снижения чйстоты собственных .колебаний дробилки по отношению к частоте возмущения.

Известно и другое устройство для регулирования гирационной конусной дробилки, содержащее корпус, установленный на пнев. моамортизаторах, и блок управления приводом дробилки (2).

Основным недостатком этой дробилки является отсутствие контроля и автоматическо-го регулирования корпуса по высоте, что, при наличии неконтролируемых утечек газа через неплотности сопряжения составных

2 элементов пневмосистемы, может привести к смещению корпуса на недопустимый уровень илй его перекосу", вызвать перераспределение днйамйческйх нагрузок в узлах и " деталях дробилки и, как следствие, привести к нарушению прочности ее элементов.

Цель изобретения — повышение точности-"р е гул йров а йй я" .— "

Поставленная цель достигается тем, что устройство для регулирования гирационной конусной дробилки, содержащее корпус, установленный на пневмоамортизаторах, и блок управления приводом дробилки, снабжено подйиточйымй- клапанамй, источниКом газа, блоком контроля рабочих и предельных положений, блоком задания уровня и блоком обработки сигналов, причем блок контроля рабочих и предельных положений подклктчеК М" одйЫ г И вМодов блока обработки сигналов, другой вход которого соединен с блоком задания уровня, а выходы блбка обработки сигналов соединены с блоком управления прйводом дробилки и с подпиточными клапанами, соединенными с источнйкбм газа"" и с соответствующйми йневмоамортизаторами .

73701

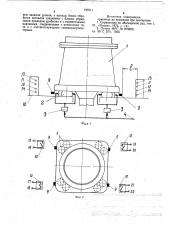

На фиг. 1 показана гирационная конус. ная дробилка; на фиг. 2 — вид сверху; на фиг. 3 †структурная схема регулирования положения корпуса по высоте.

Дробилка состоит из корпуса 1, установленного на пневмоамортизаторах 2, подпиточных клапанов 3, источника 4 газа и системы регулирования корпуса 1 по высоте (фиг. 3), состоящей из блока 5 контроля рабочих и предельных положений, блбка 6 обработки сигналов и блока 7 задания уровня. Выходы блока 6 обработки сигналов под- 1 ключены к блоку 8 управления приводом дробилки и к электрическим входам подпиточных клапанов 3, пневматические входы котоpbrx подключены к источнику газа 4, а выходы связаны с пневмоамортизаторами 2 и атмосферой (для сброса газа из пневмоамортизаторов).

Блок 5 контроля рабочих и предельных положений содержит контролируемые элементы 9, связанные с корпусом 1, и датчики положения 10, установленные на неподвижном основании и взаимодействующие с контролируемыми элементами 9. В качестве последних могут быть использованы постоянные магниты, а в качестве датчиков положения 10 — магнитоуправляемые .герметичные контакты (герконы) . Блок контроля может быть-также построен и на других элементах, обеспечивающих взаимодействие с контролируемыми элементами на расстоянии, например, магнитодиодах, выполняющих указанные выше функции и вырабатывающих в результате такого взаимодействия информационный сигнал. В горизонтальной плоскости датчики 10 положения располагаются на некотором расстоянии ь по отношению к контролируемому элементу 9. Расстояние 1 определяется исходя из предельной амплитуды колебаний корпуса 1 и чувствительностью системы. Датчики 10 положе-. ния устанавливаются на разных уровнях по высоте и с таким расчетом, чтобы обеспечить, например, контроль двух рабочих положений

11 и 12 и двух предельных (аварийных) положений 13 и 14. Датчики 10 положения в точках 15 — 22 подключены к соответствующим входам блока 6 обработки сигналов, " " выполненного на логических элементах.

Дробилка работает следующим образом.

Перед запуском она выводится на опре -"деленную высо гу, соответствующую, например, датчикам 11 положения. Этот уровень задается оператором или автоматически с помощью блока 7 задания уровня и вводится в память блока 6 обработки сигналов. 56

При этом последний выдает "команды на включение подпиточных клапанов 3 для впуска газа в пневмоамортизаторы 2. Поступление газа происходит до тех пор, пока все контролируемые элементы 9 не займут заданных положений.

После осуществления этих операций дробилка подготовлена для нормальной работы.

4

При работе дробилки корпус ее совершает колебания на пневмоамортизаторах 2 в горизонтальной и вертикальной плоскостях. Причем из-за наличия утечек газа через неплотности пневмосистемы происходит постепенное опускание корпуса 1 на пневмоамортизаторах 2. Как только контролируемый элемент 9 опустится до уровня датчика

12 положения, происходит срабатывание соответствующей этому датчику цепи блока

6 логической обработки сигналов, который выдает команды на включение соответствующего подпиточного клапана 3 для впуска газа в группу пневмоамортизаторов 2, к которым он .подключен. Поступление в них газа происходит до тех пор, пока не восстановится исходное положение корпуса 1.

В аварийных ситуациях, отвечающих условиям, когда контролируемый элемент 9 взаимодействует с датчиками 13 или 14 предельных положений, блок 6 обработки сигналов коммутирует управляющие силы на срабатывание подпиточного клапана 3 для сброса газа из пневмоамортизаторов, находящихся в аварийном состоянии (условие датчика 13), и одновременно коммутируется управляющий сигнал на вход бло«а 8 управления приводом дробилки (условия датчиков 13 и 14) для отключения последнего от источника питания (электросети) и включения аварийной индикации.

При остановке дробилки блок 6 логической обработки сигналов осуществляет запоминание того положения, которое до момента отключения она занимала. При последующем .запуске дробилки блок 6 логичес-1 кой обработки сигналов осуществляет сравнение данных, входящих в его память, с заданием, вводимым оператором или автоматически с помощью блока 7 задания уровня.

В зависимости от результата сравнения блок

6 логической обработки сигналов выдает команды на включение соответствующих подпиточных клапанов 3 для впуска газа в пневмоамортизаторы 2 или выпуска гаУа из них. После выведения дробилки на заданный уровень она вновь подготовлена для дробления материалов.

Формула изобретения

Устройство для регулирования гирационной конусной дробилки, содержащее корпус, установленный на невмоамортизаторах, и блок управления приводом дробилки, отличающеееея тем, что, с целью повышения точности регулирования, оно снабжено подпиточными клапанами, источником газа, блоком контроля рабочих и предельных положений, блоком задания уровня и блоком обработки сигналов, причем блок контроля рабочих и предельных положений подключен к одному из входов блока обработки сигналов, другой вход которого соединен с бло73701

S ком задания уровня., а выходы блока обработки сигналов соединены с блоком управления приводом дробилки и с подпиточными клапанами, соединенными с источником газа и с соответствувщими пнсвмоамортизаторами.

Источники информации, принятые во внимание при экспертизе

1, Справочник по обогащению руд, том 1, М,, «Недра», 1972, с. 141.

- 2, Патент ФРГ № 879800, кл, 50 С 2/О1, 1952, 22

737011

Составитель Л. Шарова

Редактор И. Нанкина Техред К. Шуфрич Корректор Н. Стец

Заказ 2526/2 Тираж 679 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ”,35, Раушская наб., д. 4/5

Филиал ППП <Патент» г. Ужгород, ул. Проектная, 4