Способ автоматического управления группой параллельно работающих дробильных комплектов

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ, (ii 737012

Союз Советских

Социалистических

Республик t

* дэ

Ф г е ианк

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву — (22) Заявлено 09.02.78 (21) 2577436/29-33 (51) М. Кл. с присоединением заявки № —

1 (23) Приоритет—

В 02 С 25/00

Государственный конитет

СССР

Опубликовано 30.05.80. Бюллетень №20

Дата опубликования описания 05.06.80 ио девам изобретений и открытий (53) УДК 62) 926 (088.8) Г. М. Марченко, И. А. Попко и Э. А. Каграма нян (72) Авторы изобретения

Украинский государственный проектный институт

«Металлурга втоматика»

1 (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГРУППОЙ

ПАРАЛЛЕЛЬНО РАБОТАЮЩИХ ДРОБИЛЬНЬ1Х КОМПЛЕКСОВ

l . Изобретение относится к автоматизации горнорудного производства и предназначено для использования в автоматизированной системе управления технологическими процессами на дробильных фабриках черной и цветной металлургии, в промышленности строительных материалов.

Известен способ управления дробильным комплексом, реализованный в устройстве для регулирования трехстадийного процесса дробления, в соответствии с которым соотношение фракций для конусных дробилок стабилизируют путем воздействия на привод изменения разгрузочных щелей, а контролируется указайное соотношение фракций после дробилки второй стадии путем взвешивания каждой фракции, а госле дробилки третьей стадии — непосредственным определением грансостава указанного продукта (1).

Недостаток этого способа применительно к управлению группой дробильных комплексов заключается в необходимости взвешивания фракций после каждой. дробилки

11 стадии и определения грансостава продуктов дробления после каждой дробилки Ш стадии.

Наиболее близок к предлагаемому способ автоматического управления группой параллельно работающих дробильных комплексов, включающий измерение крупности дробленого продукта и мощности, потребляемой каЖдой из дробилок, и изменение размера разгрузочной щели выходной дробилки комплекса (2) .

В этом способе удельные затраты мощности, потребляемой дробилкой мелкого дробления, используют в качестве регули о руемого параметра при перераспределении нагрузок между дробилками комплекса. Стабилизация зернового состава продуктов дробления (контролируемая и регулируемая ве личина) производится на дробилках Ш стадии дробления путем изменения разгрузочной щели.. Однако в случае параллельной работы нескольких дробильных комплексов, когда дробленый продукт после дробилок последней стадии объединяется для стабилизации крупности объединенного продукта, описанный способ управления требует определения зернового состава продуктов дробления после каждой дробилки мелкого дробления, что является недостатком этого-сПособа и прии,1(и ф -".м! . 4 Ф 4у уу Ф: ям(МЯФу ь-Ф Фс жъФФОФмкй. - : »

737012

3 чиной, обусловливающей, в большинстве мера разгрузочной щели входной дробилки комплекса, дополнительно измеряют вес исходной руды, сравнивают крупность объединенных продуктов дробления с заданием и при появлении отклонения определяют на основе измеренных мощностей, потребляемых каждой из дробилок, и веса ис1S ходнои руды удельные затраты мощности на дробление по каждому комплексу, после чего выбирают комплекс, в котором необходимо изменять размер разгрузочной щели выходной дробилки, имеющий наименьшие удельные затраты мощности, если крупность объединенного продукта дробления выше задания, и выбирают комплекс, имеющий наибольшие удельные затраты мощности, если крупность объединенного продукта дробления меньше задания.

26 и

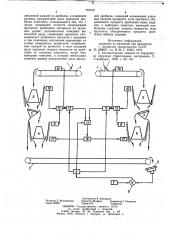

На чертеже изображено устройство для реализации способа автоматического управления группой дробильных комплексов.

Группа представлена двумя дробильными комплексами, включающими питатель 1 исходной руды, дробилку 2 среднего дробления, грохот 3, дробилку 4 мелкого дробления. Объединенный продукт дробления транс- д портируется конвейером 5, на разгрузке которого установлен датчик 6 крупности, подключенный вместе с задатчиком 7 к элементу 8 сравнения, выход которого связан с блоком 9 управления. Датчики 10 и 1! мощности, потребляемой соответственно дробил- 40 ками среднего и мелкого дробления, соединены с сумматором 12, выход которого подключен ко входу блока 13 деления. Два другие входа блока 13 деления связаны с датчиком веса 14 исходной руды и блоком 9 управления. Выходы сумматоров подсоединены ко входу дискриминатора 15, воздействующего на блок 16 исполнительных команд, связанных своим выходом с приводами

17 изменения размера разгрузочной щели дробилок мелкого дробления обоих дробильных комплексов.

При работе дробильных комплексов подрешетный продукт грохотов 3 и дробленая руда после дробилок 4 поступает на конвейер 5.

Крупность этого объединенного продукта измеряется датчиком 6 крупности, сигнал которого сравнивается на элементе 8 сравнения с сигналом задатчика 7. При отклослучаев, невозможность реализации способа в условиях существующей на дробильных фабриках компановки оборудования.

Цель изобретения — повышение точности поддержания крупности дробления материала на заданном уровне.

Достигается это тем, что в способе ав- томатического управления группой параллельно работающих дробильных комплексов, включающем измерение крупности дробленного продукта и мощности, потреб- 16 ляемой каждой из дробилок; и измерение раз4 ненни крупности объединенного дробленого продукта от задания с выхода элемента 8 сравнения сигнал поступает на блок 9 управления, который подготавливает блок 13 к выполнению операции деления. По каждому комплексу в сумматорах 12 производится суммирование сигналов датчиков 10 и 11 мощности, потребляемой дробилками 2 и 4— среднего и мелкого дробления, а также вычитание суммарной (по обеим дробилкам) мощности холостого хода. Указанная мощность холостого хода определяется сумматором 12 в период начального запуска дробильного комплекса на основании сигналов датчиков 10 и 11, после чего запоминается в сумматоре 12 до очередного момента запуска комплекса или полного снятия нагрузки по исходной руде. Таким образом, сигнал на выходе сумматора характеризует мощность, потребляемую данным комплексом непосредственно на дробление. В блоке 13 делением сигнала, поступившего с выхода сумматора 12 на сигнал от датчика 14 веса, определяют удельные затраты мощности на дробление. Сигналы, характеризующие удельные затраты мощности по каждому комплексу, поступают на дискриминатор 15, где сопоставляются по величине.

На другой вход дискриминатора подается сигнал с блока управления 9, который в зависимости от знака рассогласования на выходе элемента 8 сравнения (крупность дробленого продукта ниже или выше задания) обусловливает выбор, в качестве регулируемого, комплекса или с минимальными или с максимальными удельными затратами на дробление. Выбор этот производится в соответствии с теорией Реттингера, согласно которой удельные затраты энергии на дробление пропорциональны степени дробле-ния.

Поэтому в случае увеличения, по сравнению с заданием, крупности объединенного дробленого продукта, дискриминатор 15 выделяет, как регулируемый, комплекс с минимальными удельными затратами мощности.

После этого выхода дискриминатора через блок 16 исполнительных команд на привод 17 изменения размера разгрузочной щели поступает сигнал управления по уменьшению размера щели выходной дробилки того комплекса, у которого наименьшие удельные затрат мощности.

Воздействие на привод прекращается после возвращения крупности дробленого продукта к заданию., Формула изобретения

Способ автоматического управления группой параллельно работающих дробильных комплексов, включающий измерение крупности дробленого продукта и мощности, пот7370

5 ребляемой каждой из дробилок, и изменение размера разгрузочной щели выходной дробилки комплекса, отличающийся тем, что, с . целью повышения точности поддержания крупности дробленого материала на заданном уровне, дополнительно измеряют вес исходной руды, сравнивают крупность объединенного дробленого продукта с заданием и при появлении отклонения определяют на основе измеренных мощностей, потребляемых каждой из дробилок, и веса исходной руды удельные затраты мощности на дроб- в ление по каждому комплексу, после чего выбирают комплекс, в котором необходимо изменять размер разгрузочной щели выход12 ной дробилки, имеющий наименьшие удельные затраты мощности, если крупность объединенного продукта дробления выше задания, и выбирают комплекс, имеющий наибольшие удельные затраты мощности, если крупность объединенного продукта дробления меньше задания.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 289667, кл. В 02 С 25 00, 1972.

2. Автоматизация заводов по переработке нерудных строительных материалов Л., Стройиздат, 1976, с. 62 — 63.

Редактор Л. Веселовская

Заказ 2526/2

Составитель В Алекперов

Техред К.Шуфрич Корректор Г. Назарова

Тираж 679 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент» г. Ужгород, ул. Проектная, 4