Направляющая шайба

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

737055

Соиналистнческнх

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 09.11.77 (21) 2541278/25-27 с присоединением заявки M 2549733 (23) Приорнгст— (43) Опубликовано 30.05.80. Бюллетень Хе 20 (45) Дата опубликования описания 30,05.80 (51) М Кл В 21 С 37/06

Государственный комитет

СССР по делам нэобретеннй н открытий (53) УДК 621.77!.28 (088.8) (72) Авторы изобретения

Ф. Д. Давыдов, О. А. Семенов, Б. Д. Жуковский, В. П. Коломиец, Е. Н. Логвиненко, В. Д. Давыдов, Л. Н. Лоховинин, P. Н. Пилипенко, П. М. Гаврилин, Е. М. Кричевский, В. М. Савин, О. Д. Курач, Э. И. Соболевский, Н. Н. Наливайко и Н. Н. Ломакин (71) Заявитель (54) НАПРАВЛЯЮЩАЯ ШАЙБА

Изобретение относится z области производства электросварных труб и может быть применено на трубоэлектросварочных станах.

В настоящее время применение электросварных труб во мнопих отраслях промышленноспи сдерживается наличием в трубах внутреннего грата.

Расширить применение электросварных труб можно за счет удаления .или уменьшения внутреннего грата. Эта задача может быть решена двумя способами: либо ,срезанием грата после образования его, либо путем специальной обработии кромок заготовки.

Известна направляющая шайба закрытого калибра трубоформовочного стана, рабочие поверхности;которой выполнены в виде скосов, расположенных по обе стороны от плоскости симметрии шайбы 11).

При формовке в закрытом калибре, благодаря обжапию, торцы кромок заготовюи контактируют с рабочими поверхностями шайбы и подвергаются деформации.

Указанная шайба удерживает кромки заготовки от сворачивания в ту или другую сторону, но не способствует уменьшению грата.

Наиболее близким решением из известных является направляющая шайба закрытого калибра трубоформовочного стана, каждая из рабочих поверхностей которой имеет два участка, образующих между собой угол, при этом наиболее близкий к

s центру шайбы участок имеет угол наклона, равный углу наклона кромок трубной заготовки в соответствующей клети (2).

Данная шайба позволяет исключить дефориирование (смялие) кромок заготовки, 10 но,не уменьшает внутренний грат.

Целью изобретения является повышение качества труб путем уменьшения внутреннего грата.

Указанная цель достигается тем, что в

15 известной шайбе угол, образованный участками каждой стороны рабочей поверхности, находится в пределах от 05 угла заформовки данного закрытого калибра до

175 .

20 Для получения труб с уменьшенным,наружным гратом участок, имеющий угол наклона, равный углу наклона кромок трубной заготовки, выполнен с выступом, .расположенным со стороны наиболее близ25 кой к центру шайбы и образующим с его основной поверхностью угол равный 120—

175 .

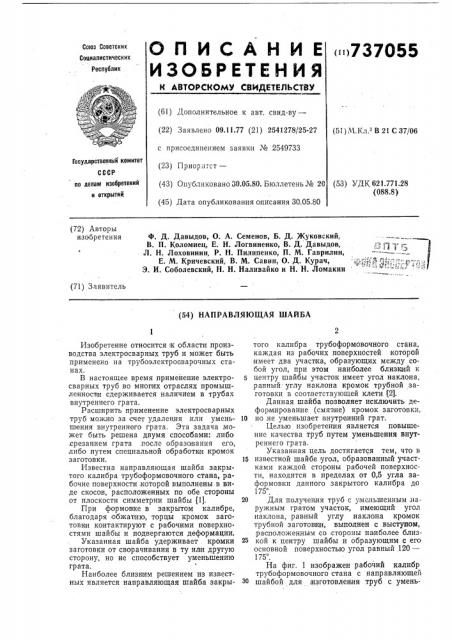

На фиг. 1 изображен рабочий калибр трубоформовочного стана с направляющей

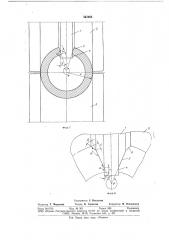

ЗО шайбой для;изготовления труб с умень737055 шенным внутренним гратом; на фиг. 2— направляющая шайба для изготовления труб с уменьшенным внутренним и наружным гратом.

Калибр образован направляющей шайбой 1, двумя верхними полувалками 2 и нижним валком 8. Каждая рабочая поверхность направляющей шайбы имеет два участка 4 и 5, образующих между собой угол а.

Направляющая шайба вписана в закрытый калибр радиуса R. В этом калибре р — угол заформовки закрытого калибра, на который опирается дуга радиуса R.

Угол между участками б и 4 должен находиться в пределах от 0,5 угла зафар мовки данного закрытого калибра до 175 .

Если угол а будет менее 0,5 rp, то:процесс профилировки фаски в,нижней части кромКи невозможен.

Второе предельное значение угла а установлено практически. Опыты показали, что при угле cr., равном 175, имеет место получение:иини мальной фаски. Таким образом, .границами угла а следует считать 0,5 rp u

g 75<>

При формовке трубной заготовки вследствие,наличия на шайбе двух участков и обжатия происходит профилирование кромок с образованием фаски,в,нижней части торца заготовки.

Участок 3 и выступ о образуют между собой уго.н р рав,ный 120 — 175 .

На основании опытных данных установлено, что,минимальное значение угла ср, при котором образуется заметная фаска на трубной заготовке, составляет 5 . Следовательно, одно крайнее значение угла о должно:равняться 175 .

По опытным даннь1м также установлено, что для получения фаски, обеспечивающей при сварке кромок отсутствие канавки по шву, угол у должен быть не более 60 .

Таким образом, с учетом этого значения угла у можно определить второе крайнее значение угла а .

Оно будет равно: а = 180 — 60 = 120 .

Регулировка процесса формирования фаски на кромках трубной заготовии осуществляется изменением .величины обжатия в калибре; это дает возможность стабильно получать заданный раз мер фаски.

Опыты по .изготовлению электросварных труб с уменьшенным виутренним .гратом с помощью предлагаемой шайбы проводилась на стане 10 — 60 завода им. К. Либкнехта (г. Днепропетровск) при произ:водстве труб размером 51Х2,0 мл. Опытная направляющая шайба была установлена в формовочной клети. Угол закрытого калибра этой клети составлял р = 300 .

Угол а между двумя участками рабочей поверхности шайбы был равен 150, параметры фаски: высота h = 0,7 мм, угол фаски у= 30 . Высота внутреннего грата иа этих трубах обычно составляет 0,7 — 0,8 мм.

При изготовлении труб размером 60Х

ХЗ,О мм параметры направляющей шайбы были следующимт а = 150, у = 30 ;

h = 1 м»4; а = 150 ; а = 1 мл; ср = 300 .

Опыты показали устойчивый процесс получения на кромках трубной заготовки верхней и нижней фаски стабильных размеров и сварного шва с уменьшенной высотой наружного и внутреннего грата (0,5—

0,15 мм вместо 1,0 — 1,3 м»4). Качество труб по результатам технологических испытаний на раздачу к сплющивание было таким «e как и при обычной высоте грата.

Применение данной направляющей шайбы для получения сварных труб с уменьшенным гратом по сравнению с известными устройствами для уменьшения грата имеет следующие преимущества; не требуется специальных механизмов для удаления грата или получения фасок; не снижается производительность стана; наличие обжатия в закрытом калибре обеспечивает стабильность и позволяет производить регулировку процесса получения фасок; практически устраняется влияние колебаний размеров ленты, а также ее серповидности;

З0 не нарушается устойчивость кромок при стыковке в процессе сварки.

Ф о р м у л а,из о б р е те ни я

1. Направляющая шайба закрытого калибра трубоформовочного стана,,каждая из рабочих поверхностей которой лмеет два участка, образующих между собой угол, при этом наиболее близкий к:центру шайбы участок имеет угол наклона, равный углу наклона кромок трубной заготовки .в соответствующей клети, отличающаяся тем, что, с целью повышения качества труб путем уменьшения:внутреннего грата, угол, ооразованный участками каждой стороны рабочей поверхности, находится в пределах

or 0,5 угла заформовки данного закрытого калибра до 175, 2. Шайба по,п. I, отличающаяся тем, что, с,целью поlвblшеBия качеапва труб путем уменьшения наружного грата, участок, имеющий угол наклона, равный углу,наклона кромок трубной заготовки, выполнен с выступом, расположенным со стороны наиболее близкой к центру шайбы и образующим с его основной поверхностью угол, равный 120 — 175 .

Истсчни ки информации, нринятые во внимание,при экспертизе.

1. 5Куко вакий Б. Д. и др. Производство труб элект р оава р кой методом сопроти вления. Металлурпиздат, М., 1953, с. 221.

2. Авто раиое авидетелыство GGCP н% 539633, кл. В 21 С 37/06, 1975 (прототип).

737055

Ф иг.1 фиг.2.

Составитель С. Никулина

Техред В. Серякова Корректор И. Осиповская

Редактор Т. Морозова

Тип. Харьк. фил. пред. «Патент»

Заказ 581 715 Изд. № 301 Тираж 995 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035. Москва, Ж-35, Раушская наб., д. 4/5