Привод подающего органа механизма подачи материала в рабочую зону обрабатывающей машины

Иллюстрации

Показать всеРеферат

\, :1..

О П И С А Н И Е >737О72

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республик

:.ф + ф Ф

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву— (22) Заявлено 28.11.77 (21) 2557831/25-27 с прнсоединением заяэки №вЂ” (23) Приоритет— (43) Опубликовано 30.05.80. Бюллетень ¹ 20 (45) Дата опубликования описания 30.05.80 (51)М.Кл В 21 043, 09

9 30 В 15/30

Государствеииый комитет по делам изобретеиий и открытий

153) УДК 621.979:62-229.61 (088.8) (i2) Авторы изобретения

В. И, Фомичев, В. H. Евтеев, Э. И. Субботин, П. И. Татаринов, В. А. Моцак, И. С. Сидорова, В. М. Слепцов, А. Ф. Гринев и Р. Н. Пилипенко (71) За,явитель (54) ПРИВОД ПОДАЮЩЕГО ОРГАНА МЕХАНИЗМА

ПОДАЧИ МАТЕРИАЛА В РАБОЧУЮ ЗОНУ

ОБРАБАТЫВАЮЩЕЙ МАШИНЫ

Изобретение относится к автоматизации технологических процессов листовой штамповки и может быть иапользовано в механизмах подачи материала,B рабочую зону обрабатывающей машины,,в частности пресса.

Известен привод подающего органа механизма подачи материала,в рабочую зону обрабатывающей ма шины, в частности пресса, содержащий амонтированные на ос:новании секторный щиток и связанный с птодающим органом вал, на котором жестко закреплечо храповое колесо и смонтирован приводной .рычаг, на котором установлен упор, взаимодейств ющий с зубьями храпового колеса (1).

Недостатком известного привода являегся невозможность осуществления подачи материала подающим органом яа различные шаги.

Целью изобретения является обеспече,ние возможности подачи материала подающим органом на различные шаги.

Поставленная цель достигается тем, что зубья храпового колеса закреплены на храповом колесе шарнирно, под пружинены относительно него и установлены с возмож,ностью утапливания под действием сектор.ного щитка, а по меньшей мере в одном .из зубьев выполнен паз, ширина когорого равна ширине секторного щитка.

Зубья храпового колеса, не имеющие паза, могут быть расположены на,равно.л расстоянии один от другого, а зуб с пазом расположен на расстоянии от одного из смежных зубьев, большем, чем расстояние между остальными зубьями.

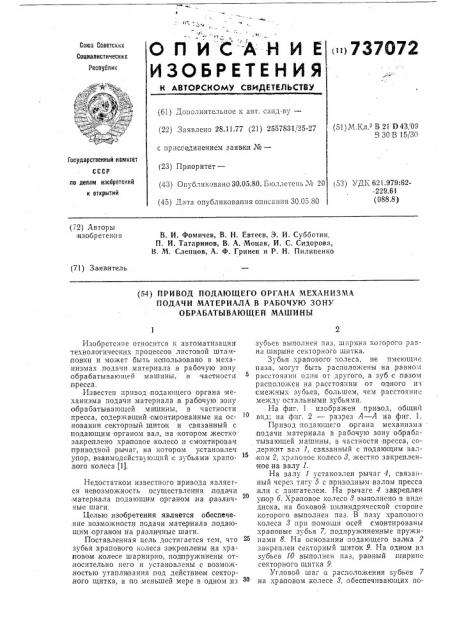

На фиг. 1 изображен привод, общий вид; на фпг. 2 — разрез А — А на фиг. 1.

Привод подающего органа механизма подачи материала в рабочую зону оорабатывающей машины, в частности пресса, содержит вал 1, связанный с подающим ва",—

15 ком 2, храповое колесо у, жестко закрепленное на валу 1, На залу 1 установлен рычаг 4, связанный через тягу 5 с приводным, валом пресса ,или с дзигателем. На рычаге 4 закреплен

20 упор 6. Храповое колесо 8 выполнено в виде диска, на боковой цилиндрической стороне которого выполнен паз. В пазу хралового колеса 8 при помощи осей смонтированы храповые зубья 7, подпружиненные пружинами 8. На основании подающего валка 2 закреплен секторный шито к 9. На одном .из зубьев 10 выполнен паз, равный ширине секторного щитка 9.

Угловой ша- и расположения зубьев 7 на храповом колесе 3, обеспечивающих по737072 дачу полосового, материала на заданный шаг, определяется по формуле

36( —. t, nt--b где n — число равных шагов;

l — заданный шаг, мм;

Ь вЂ” отличный от заданного, больший шаг, мм.

Угловой шаг Р расположения зубьев 10 с пазом ча храповом колесе 8, обеспечивающих подачу полосового материала на отличный от заданного, больший шаг, опреде- 15 ляется .по формуле .

b-- nt

20 где b — отличный от заданного, больший шаг, мм;

n -- число, равных шагов;

t — заданный шаг, мм.

Привод работает следующим образом.

От,вала пресса или другого двигателя ,посредством тяги 5 движение передается рычагу 4, который совершает качательное движение с углом у относительно, вала 1, зо

Угол 1 обеспечивает поворот храпового колеса 8 на угол р+д, где б —,перебег рычага 4, необходимый для зацепления упора 6,,расположенного на рычаге 4, с зубом 10, имеющим паз. 35

Поворот храпового колеса 8 на заданный угол а, обеспечивающий;перемещение полосового материала на заданный шаг подачи, |происходит при перемещении рычага

4 из нижнего положения в верхнее. При 40 этом упор 6 на углу, равном у — а, перемещается, не входя в зацепление с зубьями 7, которые прижаты секторным щит<ам 9. Зацепление упора 6 с зубьями 7 происходит в месте, где зубья 7 выходят из под сектор- 45 ного щитка 9 и за счет пружин 8 занимают рабочее положение. Прп дальнейшем ходе рычага 4 вверх упор 6 поворачивает храповое колесо 8 на угол а, обеспечи|вая тем самым выход из-под секторного щитка 9 сле- 5О дующего зуба 7 и перемещение полосового материала .на заданный шаг подачи. Такой цикл повторяется столько раз, сколько задано равных шагов подачи.

Поворот храпового колеса 8 на угол р, осуществляется за счет того, что зуб 10 имеет паз, ра вный ширине секторного щитка 9, поэтому остается неприжатым. Благодаря этому зуб 10 захватывается упором

6 в зоне действия секторного щитка 9 и поворачивает храповое:колесо 8 на угол Р, тем самым обеспечивает перемещение полосового материала ьа больший шаг подачи.

При ходе рычага 4 вниз происходит выстаивание вала 1 за счет того, что упор 6 скользит по цилиндрической поверхности храпового колеса 8, поджимая зубья 7, и не входит с ними в зацепление.

Формула изобретения

1. Привод подающего органа механизма подачи материала:в рабочую зону обрабатывающей машины, в частности пресса, содержащий смонтированные на основании секторный щиток и связанный с подающим органом вал, на котором жестко закреплено храловое колесо и смонтирован приводной рычаг, на котором установлен упор, взаимодействующий с зубьями храпового колеса, отличающийся тем, что, с целью оое печения возможности подачи материала подающим органом на различные шаги, зубья храпозого колеса закреплены на храповом колесе шарнирно, подпру ки:нены относительно него и установлены с ,возможностью утапливания под действием секторного щитка и по меньшей .мере в од,ном из зубьев выполнен паз, ширина кото рого равна ширине секторного щитка.

2. При.вод по п. 1, отличающийся тем, что зубья храпового колеса, не имеющие паза, расположены на равном расстоянии один от другого, а зуб с пазом расположен на расстоянии от одного из смежных зубьев, большем, чем расстояние между остальными зубьями.

Источник. информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР

Ма 172614, кл. В 21 D 43 14, 1963 (прототип).

737072

Составитель Ю. Жаворонков

Техред В. Серякова Корректор С. Файн

Редактор Н. Суханова

Тип. Харьк. фил. пред. «Патент»

Заказ 581 715 Изд. № 301 Тираж 995 Подписное

НПС «Пз. .c»: Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5