Устройство для формирования обратной стороны шва

Иллюстрации

Показать всеРеферат

4..

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Сезетских

737 46

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 24.01.77 (21) 2455216/25-27 с присоединением заявки— (23) Приоритет— (43) Опубликовано 30.05.80. Бюллетень № 20 (51) М. Кл В 23 К 9/02

B 23 К 9/18

Гощдарстееикыи комитет

СССР по делам изобретений и открытий (53) УДК 621.791.75 (088.8) (45) Дата опубликования описания 30.05.80 (72) Авторы изобретения

И. И. Ивочкин, Ю. А. Чернов, А. Ф. Соседов, K). И. Рубенчик, М. Я. Пилипчук и М. Г. Боград

Всесоюзный научно-исследовательский институт по монтажным и специальным строительным работам (71) Заявитель (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ

HA ПОДКЛАДКЕ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ

Изобретение относится к области сварочного производства, в частности к электродуговой сварке на подкладке, и может быть использовано при производстве работ с подачей порошкообразного материала со стороны подкладки.

Известен способ электродуговой сварки на подкладке с подачей в зазор между свариваемыми кромками порошкообразного материала, при котором подачу порошка осуществляют сверху (1).

Известно также устройство для электро-; дуговой сварки, состоящее из подкладки с металлическим желобом для размещения порошкообразного материала, флюса, а в некоторых случаях смеси флюса и металлического порошка и толкателя, взаимодействующего одним концом с приводом и предназначенного для поджатия гранулированного материала к кромкам свариваемого изделия (2).

По известным техническим решениям поступающий в зазор порошкообразный материал недостаточно плотно размещается в зазоре по высоте и неравномерно по длине стыка. Это приводит к возникновению пор в сварном соединении, колебаниям химического состава металла шва, а также к нарушению его формирования, Кроме того, неплотное и неравномерное размещение порошкообразного материала в зазоре не позволяет вести сварку на форсированных режимах, т. е. при больших знао чениях сварочного тока, которые повышают производительность процесса.

Целью изобретения является повышение производительности сварки и качества сварного соединения путем обеспечивания равномерного и плотного распределения порошка в зазоре.

Поставленная цель достигается тем, что подачу порошка осуществляют жестким элементом, ширину которого выбирают равной ширине зазора, и поднанимают этот элемент, обеспечивая введение порошка в зазор на высоту, равную 0,4 — 1,0 толщины свариваемых кромок.

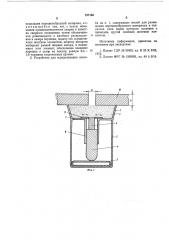

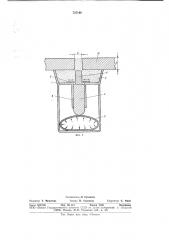

На фиг. 1 схематически изображено уст20 ройство, которое реализует предложенный способ, в походном положении пород осуществлением подачи порошка в зазор, разрез; на фиг. 2 — то же, после осуществления подачи.

Устройство, предназначенное для реализации предложенного способа, состоит из подкладки с металлическим желобом, в верхней части 1 которого размещается металлический порошок 2, а в нижней части

8 — толкатель 4, взаимодействующий од737146 ним концом с прорезиненным шлангом б, соединенным с источником сжатого воздуха (на чертеже не показано). Толкатель 4 снабжен сменным жестким элементом б, закр епляемым на его другом конце, Верхняя часть 1 желоба отделена от его нижней части 8 перемычкой 7, к которой примы кают направляющие 8 для толкателя 4, и в которой выполнена прорезь с ш ириной, регулируемой накладками 9, установленными на перемычке 7 с возможностью поперечного перемещения и фиксации. Ширина сменного элемента о толкателя 4 должна в каждом случае соответствовать величине а сварочного зазора, а ширина прорези в пе- 15 ремычке 7 — ширине элемента 6. Толкатель

4 имеет рабочий ход в пределах 0,4 — 1,0 толщины b свариваемого изделия.

Для осуществления предложенного способа электродуговой сварки производят сле- 20 дующи е подготовительные операции.

Изделия 10 кладут на металлический желоб, в верхнюю часть 1 которого предварительно помещают порошок 2. На свооодном конце толкателя 4 закрепляют смен- 25 ный элемент б, IIIHplHHB которого должна соответствовать величине а зазора между свариваемыми кромками изделия 10, я регулируют путем перемещения накладок 9 и их фиксации прорезь в перемычке 7 для прохода выбранного элемента б. Прорезь регулируют таким образом, чтобы порошок

2 из верхней части 1 желоба не попадал в его нижнюю часть 8 и толкатель 4, для этого накладки 9 могут быть снабжены уплотнениями. Затем подвергают регулировке рабочий ход толкателя в зависимости о о

Я 63

Ф сс! с6

ХЙХ ры а аэ

t» u Й

Ширина зазора между свариваемыми кромками, мм й( о х о а

Высота подачи

ППМ в зазоре, мм

Скорость подачи проводавление воздуха, ажм

Скорость сварки, м)ч

Напряжение дуги, В

Сварочный ток, А локи, м/ч

600+650

600

0,75+ 1,0

3,0

-3,0

38

38+42

40+42

43+45

40+42

103

103

4+ 6,0

15+16

0,75+ 1,0

3,0

-3,0

1100+1200

600+650

136

103

Экономический эффект при использовании предложенных способа и устройства

40 сОздается отсутствием ряда операций, связанных с предотвращением или исправлением прожогов, протеков, горячих трещин, зашлаковок, а также возможностью фиксирования значений сварочного тока.

Формула изобретения

Швы подвергали визуальному осмотру, а также рентгеновскому просвечиванию и ультразвуковому контролю, давшим поло ийтелъные результаты.

Длвтельной проверкой эффективности предложенного способа в лабораторных и производственных условиях было установлено, что дозированная подача со стороны подкладка присадочного материала в виде меФачлической крупки позволяет повысить производительность процесса за счет увеличен14я -массы наплавляемого металла и качество сварных соединений, от необходимой высоты перемещения требуемой порции порошка 2 в зазор.

После осуществления подачи порошка 2 в зазор производят сварку изд елия с открытой стороны стыка плавящимся электродом.

Подача порошка в зазор со стороны подкладки под давлением создает равномерное и плотное распределение металлического порошка в зазоре. как по его высоте, так и по длине стыка. Это обеспечивает повышение качества сварного соединения и производительности св@рки, которую можно вести на форсированном режиме. Предложенный способ м ожет быть использован при электродуговой сварке под флюсом и в среде защитных газов.

Пример. Проводилась сварка продольных швов обечаек из стали марки ВМСт.

Зсп. толщиной 6 и 30 мм под флюсом

АН-348А. Разделка кромок не предусматривалась. Сварка осуществлялась на подкладке с желобом, в котором размещался присадочный материал в виде металлической крупки, приготовленной из сварочной проволоки Св-08Г2С диаметром 1,4 мм. Подача присадочного материала в зазор осуществлялась со стороны подкладки одновременно по всей длине стыка с помощью пневмосистемы.

Сварку вели электродной проволокой

Св-08ГА диаметром 4,0 мм за два прохода, при это первый проход выполнялся при повышенном значении тока, а обратный— на повышенной скорости сварки. Режимы сварки представлены в следующей таблице.

1. Способ электродуговой сварки на подкладке, при ютором в зазор между свариваемыми кромками подают со стороны

737146 подкладки порош кообразный материал, отли аю щи и ся тем, что, с целью повышения производительности сварки и качества сварного соединения путем обеспечивания равномерного и плотного распределения в зазоре порошка, подачу его осуществляют жестким элементом, ширину которопо выбирают равной ширине зазора, и поднимают этот элемент, обеспечивая введение порошка в зазор на высоту, равную 0,4—

1,0 толщины свариваемых кромок.

2. Устройство для осуществления способа по и. 1, содержащее желоб для размещения порошкообразного материала и толкателя один конец которого соединен с приводом, другой снабжен жестким элеЬ ментом;

Источники информации, принятые во внимание при экспертизе:

10 1. Патент ГДР ¹ 89301, кл. В 23 К 9/02, 1972.

2. Патент ФРГ № 1565691, кл. 49 h 9/18.

737146 ниг. Я

Составитель Л, Суханова

Техред В, Серякова

Редактор Т. Морозова

Корректор С. Файн

Тип, Харьк. фнл. пред. «Патент»

Заказ 562/708 Изд. № 311 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений н открьпнй

113035, Москва, Ж-35, Раушская наб., д. 4/5