Контактный наконечник к горелкам для электродуговой сварки плавящимся электродом

Иллюстрации

Показать всеРеферат

(» I 73715Î

ОП ИСАН ИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное и авт. свид-ву (22) Заявлено 14,12.77 (21) 2554640/25-27 с присоединением заявки № (51) М. Кл.

В23К 9/12

В23К 9/16

В23К 9/18 (43) Опубликовано 30.05.80. Бюллетень № 20 (45) Дата опубликования описания 30.05,80 (53) УДК 621.791.753 (088.8) по делам изобретений и открытий (72) Авторы изобретения

К. Г. Сабеев, Б. Ш. Шнайдер и В. В. Цатинов (71) Заявитель

Проектно-конструкторско-технологический институт

«Молдсельхозтехпроект»

ГосУдарствеииый комитет (23) |триоритет (54) КОНТАКТНЪ|й НАКОНЕ

ЭЛЕКТРОДУГОВОй СВАРКИ П

Изобретение относится к сварке, в частности к горелкам для дуговой сварки и наплавки плавящимся электродом и может быть использовано в машиностроении, а также при ремонте машин.

Известны горелки, в которых подвод сварочного тока к электродной проволоке осуществляется контактным наконечником, изготовленным из меди или ее сплавов в виде стержня с отверстием. Надежность 10 контакта здесь обеспечивается путем увеличения длины токопроводящего канала до

50 — 60 мм. Однако технология изготовления длинных каналов при диаметре отверстий

0,8 — 2,5 мм весьма сложна. Такие наконеч- 15 ники имеют ограниченный срок службы, так как при незначительном износе контактной поверхности на 0,1 — 0,2 мм ухудшается качество контакта с проволокой, что приводит к нарушению режимов сварки (1). 20

Известны также контактные наконечники к горелкам для электродуговой сварки и наплавки, в которых токопроводящий элемент выполнен в виде спирали. Эти устройства конструктивно просты, но не могут обеспе- 25 чить надежного подвода тока к сварочной проволоке при длительной эксплуатации, так как по мере нагрева контактного наконечника возникает необходимость в поджатии витков спирали (2 — 4). 30 ф < ъ

ЧНИК К ГОРЕЛКАМ ДФЯ

ЛАВЯЩИМСЯ ЭЛЕКТР -ОЯ

1- "=."= =:;-"Ы ..Известна горелка для сварки плавящимся электродом, на торцовой поверхности которой установлен вращающийся еепаратор с набором токоведущих наконечников. Такой сепаратор сложен в изготовлении, в процессе работы нарушается соосность канала подачи проволоки в горелке с отверстием в токоведущем наконечнике пз-за износа этих отверстий и вращающегося сепаратора. Стабильность режимов сварки при применении такого наконечника низкая из-за плохого электрического контакта между сепаратором с токоведущим наконечником и горелкой (5).

Известен мундштук к сварочным головкам и горелкам, в котором токоподводящий наконечник выполнен в виде диска со сквозным цилиндрическим отверстием вдоль его диаметра, поджимающпмся к электродной проволоке с помощью шайбы с сегментным пазом. Здесь электрический контакт ненадежен из-за множества переходных деталей от диска к токоподводящей свече, а также за счет появления зазора между диском и прямоугольным пазом, расположенным в нижней части токоподводящей свечи, в котором крепится сам диск. Устройство с дисковым наконечником ненадежно работает при больших скоростях подачи проволоки пз-за вращения диска вокруг оси, при этом

737150 контакт может даже прерваться при значительном износе диаметрального отверстия (6), Известна горелка сварки плавящимся электродом, снабженная механизмом кругового вращения электрода, выполненным в виде втулки со спиральным каналом, установленной с возможностью вращения внутри мундштука и имеющей на конце направляющий наконечник (7).

Такая конструкция имеет следующие недостатки: быстрый выход из строя подшипника прп больших скоростях подачи электрода и изза загрязнения н износа, быстрый износ направляющего наконечника, ненадежный контакт электрода с мундштуком ввиду вращения токопроводящей втулки, что ухудшает стабильность сварочной дуги, ненадежный контакт электрода с токоподводящей втулкой, имеющей для его прохождения прямоугольную форму канала (в сечении) .

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является контактный наконечник к горелкам для электродуговой сварки плавящимся электродом, содержащий корпус, в полости которого размещен токоподводящий элемент, выполненный в виде цилиндрического вкладыша с расположенными по его наружной поверхности продольными цилиндрическими канавками, образующими совместно с внутренней поверхностью корпуса каналы для направления плавящегося электрода, при этом цилиндрический вкладыш установлен в корпусе с зазором. Эта конструкция не технологична в изготовлении, так как усложняется крепление наконечника с вкладышем к горелке, требующее соосности, что пе позволяет удерживать вкладыш внутри корпуса при больших скоростях подачи проволоки (более 200 м/ч) за счет усилия, действующего на проволоку и создаваемого механизмом подачи. Это приводит к тому, что вкладыш после непродолжительной эксплуатации необходимо заменять новым, так как старый не обеспечивает надежного подвода тока к проволоке, что ухудшает качество шва. Проволока может заклиниться в наконечнике при большом износе вкладыша и внутренней поверхности корпуса, а также из-за зазора между ними. Поэтому в производственных условиях нецелесообразно применять эту конструкцию наконечника.

Целью изобретения является повышение надежности подвода электрического тока к плавящемуся электроду при больших скоростях его подачи и увеличения срока службы контактного наконечника путем поджаTiIя токоподводящего элемента к корпусу при движении павящегося электрода через наконечник.

Это достигается тем, что в контактном

65 наконечнике к горелкам для электродуговой сварки плавящимся электродом, содержащем корпус, в полости которого размещен токоподводящий элемент, выполненный с канавками на его наружной поверхности, образующими совместно с внутренней поверхностью корпуса каналы для направления плавящегося электрода, токоподводящий элемент выполнен в виде усеченного конуса, обращенного меньшим основанием к рабочей зоне, канавки выполнены винтовыми, а полость корпуса выполнена с конусно стью, соответствующей конусности токоподводящего элемента.

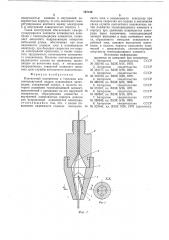

На фиг. 1 показан контактный наконечник, продольный разрез; па фиг. 2— сечение по А-А па фиг. 1.

Наконечник состоит из корпуса 1, в конической полости которого размещен токоподводящий элемент 2, рабочая поверхность которого 3 выполнена в виде усеченного конуса с винтовыми канавками 4, образующими совместно с внутренней поверхностью корпуса 1 каналы для направления плавящегося электрода 5. Конусность полости корпуса 1 соответствует конусностп токоподводящего элемента 2. Верхняя часть токо подводящего элемента 2 выполнена также в виде уссченного конуса с конусностью, в 3 раза большей рабочей поверхности токоподводящего элемента, что объясняет заправку пл авящего электрода.

Винтовые канавки выполнены с шагом

170 — 190 мм и имеют цилиндрическую поверхность диаметром в 1,1 раза больше, чем диаметр используемой электродной проволоки.

Корпус 1 крепится на основании б, выполненном с каналом 7 для направления плавящегося электрода.

Устройство работает следующим образом.

Павящийся электрод 5 подается через горелку механизмом подачи в канал 7. 3атем он попадает в направляющее отверстие, образованное винтовыми канавками 4 токопроводящего элемента и внутренней конической поверхностью корпуса 1.

Внутренний конус основания 6, конусность внутренней поверхности корпуса 1, а также конус верхней части токопроводящего элемента служат для направления проволоки из корпуса в канал, образованный винтовыми канавками 4, а также предохраняет проволоку от резкого перегиба в процессе работы на больших скоростях подачи.

Вследствие прохождения плавящегося электрода 5 по винтовой канавке 4 под действием радиального усилия, возникающего из-за продольного перемещения проволоки, токоподводящий элемент 2 своей конической поверхностью плотно прилегает к внутренней конической поверхности корпуса 1, прижимая при этом электрод между

737150

Фиг. 1.

5 поверхностью канавки и внутренней поверхностью корпуса, то есть возникает саморегулирование контакта между электродом

5 и внутренней поверхностью корпуса 1.

Такая конструкция обеспечивает саморегулирующиеся контакты плавящегося электрода с токоподводящим элементом, позволяет выполнить направляющие отверстия небольшой длины, обеспечивая при этом надежность подвода тока к плавящемуся электроду, при больших скоростях его подачи электродной проволоки, а также сократить трудоемкость изготовления контактного наконечника. Наличие контактирующего радиального усилия на проволоку, проходящую по винтовому пазу, и нескольких направляющих отверстий позволяет повысить срок службы контактного наконечника, Формула изобретения

Контактный наконечник к горелкам для электродуговой сварки плавящимся электродом, содержащий корпус, в полости которого размещен токоподводящий элемент, выполненный с канавками на его наружной 25 поверхности, образующими совместно с внутренней поверхностью корпуса каналы для направления плавящегося электрода, отличающийся тем, что, с целью повышения надежности подвода электриче- 30

6 ского тока к плавящемуся электроду при больших скоростях его подачи и увеличения срока службы контактного наконечника путем поджатия токоподводящего элемента к корпусу при движении плавящегося электрода через наконечник, токо подводящий элемент выполнен в виде усеченного конуса, обращенного меньшим основанием к рабочей зоне, канавки выполнены винтовыми, а полость корпуса выполнена конической с конусн остью, соответствующей конусности токоподводящего элемента.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 302199, кл. В23К 9/16, 1970.

2. Авторское свидетельство СССР № 394177, кл. В23К 9/18, 1969.

3. Авторское свидетельство СССР № 310756, кл. В23К 9/26, 1970.

4. Авторское свидетельство СССР

М 386730, кл. В23К 9/32, 1968.

5. Авторское свидетельство СССР № 373107, кл. В23К 9/16, 1971.

6. Авторское свидетельство СССР № 490597, кл. В23К 9/16, 1974.

7. Авторское свидетельство СССР

Мо 288949, кл, В23К 9/16, 1969.

8. Авторское свидетельство СССР № 524644, кл. В23К 9/26, 1975 (прототип).