Способ электродуговой сварки труб с трубными решетками

Иллюстрации

Показать всеРеферат

L". EcQIosHJLI

О П И Ж .Ы™Ж Й i i! 737l70

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕН ИЯ (61) Дополнительное к авт, свид-ву (22) Заявлено 01.08.77 (21) 2512071/25-27 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.05.80. Бюллетень ¹ 20 (45) Дата опубликования описания 30.05.80 (51) К. Кл.з

В 23 К 31/06

В23К 9/18

Государственный комитет (53) УДК 621.791.753. .5(088.8) по делам изобретений и открытий (72) Авторы изобретения

В. А. Зеленин и В. И. Харченко (71) Заявитель (54) СЛОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ТРУБ

С ТРУБНЫМИ РЕШЕТКАМИ

Изобретение относится к области сварки, в частности к способам электродуговой сварки труб с трубными решетками, и может быть применено при изготовлении теплообменных аппаратов в энергетической, химической, судостроительной и других отраслях промышленности.

Известен способ сварки труб с трубными решетками, при котором сварку выполняют с торца трубы (1).

При выполнении сварки с торца трубы влиять на формирование шва можно путем смещения оси электрода от линии сопряжения трубы с трубной решеткой, т. е. смещением пятна сварочной дуги на трубу или на трубную решетку.

Основным недостатком регулирования тепловложений сварочной дуги в свариваемые детали описанным способом являются очень малые пределы регулирования. Это 20 объясняется тем, что толщина стенки трубы и толщина перемычки между соседними отверстиями соизмеримы с величиной пятна сварочной дуги.

Известен способ сварки встык тонкостен- 25 ной трубы с массивным торцовым блоком, при котором сварку производят с наружной стороны, причем электрод смещают к торцовому блоку, и трубу охлаждают (2).

Недостаток данного способа — невозмож- 30 ность его применения при сварке труб с трубными решетками, где возможность смещения электрода ограничена шириной перемычки между соседними отверстиями в трубной решетке.

Известен также способ электродуговой сварки труб с трубными решетками, наиболее близкий к изобретению по технической сущности, при котором трубу устанавливают в отверстие трубной решетки с заглублением и выполняют сварку Г-образным электродом, который располагают внутри трубы (3).

К недостаткам способа относится плохое формирование шва вследствие того, что при наличии даже очень малого зазора между трубой и трубной решеткой возникают несплавления, а при увеличении погонной энергии с целью ликвидации несплавлений увеличивается величина наплыва расплавленного металла внутрь трубы. Это приводит к образованию подреза, ослабляющего стенку трубы в зоне сварки, а также к уменьшению проходного сечения трубы, т, е. к понижению эксплуатационных характеристик теплообменного аппарата. Кроме того, невозможно регулировать доли тепла сварочной дуги, вводимые в свариваемые детали, что необходимо при сварке разностенных деталей и особенно в том случае, когда

37170

15

25

-15

М p

=,„..ф М:; 7

3 . Ф:,.;ъ они изготовлены из разнородных металлов, в частности закаливающихся.

Целью изобретения является улучшение формирования шва и структуры околошоипои зоны. 5

Для этого трубу устанаьливают с загл, олением, равным 0,5 — 4 толщины стенки трубы, на место сварки наносят слои <рлюса, а ось раоочей части электрода смещают относительно плоскости торца трубы, С целью улучшения качества соединения при сварке тонкостенных труб с трубными решетками, ось рабочей части электрода смещают относительно плоскости торца трубы в сторону открытой поверхности трубной решетки.

С целью же улучшения качества соединения при сварке труб с трубными решетками из разнородных металлов, ось смещают относительно плоскости торца трубы в сторону ее тела.

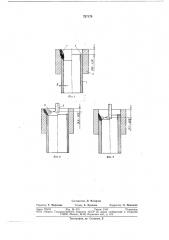

На фиг. 1 схематически представлена труба с трубной решеткой, справа — до сварки, слева — после сварки; па фиг. 2 — тонкостенная труба при сварке; на фиг. 3 — труба с трубными решетками, изготовленными из разнородных металлов, при сварке. отрубу 1 устанавливают в отверстие трубной решетки 2 с заглублением 0,5 — 4 о, где б — толщина стенки трубы. 11ри установке трубы с заглублением менее 0,5 б возрастает наплыв 3 расплавленного металла внутрь трубы и уменьшается сечение сварного шва, которое определяет работоспособность соединения. При установке трубы с заглублением более 4 6, т. е. при значительном уменьшении протяженности участка трубы, находящегося в трубной решетке, понижается циклическая прочность соединения. После установки и закрепления труб в трубных решетках на их поверхность в места, подлежащие сварке, наносят слой

4 флюса, химический состав которого зависит от свариваемых материалов. Флюс применяют с целью повышения поверхностного натяжения металла шва.

Сварку производят, как правило, пеплавящимся электродом 5, имеющим Г-образную форму. Рабочую часть электрода устанавливают перпендикулярно к оси трубы вблизи торца трубы. Положение электрода при сварке однородных материалов выбирают в зависимости от толщины стенки привариваемой трубы, чем тоньше стенка трубы, тем больше смещают электрод, а следовательно, и пятно 6 дуги на металл трубной решетки. При сварке разнородных материалов пятно дуги смещают в сторону менее закаливающегося материала для того, чтобы создать наиболее благоприятный термический цикл в околошовной зоне детали из закаливающегося металла, Пример. Производили соединение труб

4 размером 14 (1,5 мм с трубными решетками толщиной 100 мм, величина перемычки между соседними отверстиями в трубной решетке 35 мм. 1 рубы устанавливали с заглубленисм на 1,5 мм, г1а места, подлежащие сварке, на трубную решетку, на поверхность трубы наносили флюс на основе фторпстого кальция. Сварку выполняли на автомате «Орбита» с применением вольфрамового электрода диаметром 2 мм с заточкой на угол,50". 1- ежим сварки: сила тока

150А, напряжение на дуге LOB, время одного оборота электрода 15 с. Ось электрода смещали на 0,5 мм выше торца трубы, т. е. на цилиндрическую поверхность отверстия в трубной решетке. Рабочее сечение сварочного шва составляло порядка 3 мм (две толщины степки трубы). beличина наплыва внутрь трубы не превышала 0,2 мм.

11ри сварке труб с трубными решетками по известному способу рабочее сечение шва достигало 3 мм, а величина наплыва была в 3 раза больше, чем по данному способу.

1 аким образом, способ позволил повысить прочность соединения путем трехкратного увеличения сечения шва, надежность и долговечность сварных соединений.

Формула изобретения

1. Способ электродуговой сварки труб с трубными решетками, при котором трубу устанавливают в отверстие трубной решетки с заглублением и выполняют сварку

Г-образным электродом, который располагают внутри трубы, отл ич а ющии ся тем, что, с целью улучшения формирования шва и структуры околошовной зоны, трубу устанавливают с заглублением, равным 0,5—

4 толщины стенки трубы, на место сварки наносят слой флюса, а ось рабочей части электрода смещают относительно плоскости торца трубы.

2. Способ по п. 1, отличающийся тем, что, с целью улучшения качества соединения при сварке тонкостенных труб с трубными решетками, ось рабочей части электрода смещают относительно плоскости торца трубы в сторону открытой поверхности трубной решетки.

3. Способ по п. 1, отличающийся тем, что, с целью улучшения качества соединения при сварке труб с трубными решетками из разнородных металлов, ось смещают относительно плоскости торца трубы в сторону ее тела.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 414064, кл. В23К 9/00, 1976.

2. Патент США М 3902036, кл, 219-125,.

1977, 3. Патент Франции Ме 2121757, кл, В23К 9/00, 1972 (прототип).

737170

Риа, 8

Риг, 3

Составитель Л. Назарова

Техред А. Куклина

Редактор Т. Морозова

Корректор О. Иоанесян

Заказ 772/16 Изд. Ма 315 Тираж 1160 Подписное

ЧПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2