Способ плазменно-дуговой поверхностной резки

Иллюстрации

Показать всеРеферат

»! 737I73

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соеетских

Социалистических

РеспУблик (61) дополнительное к авт. свил-B) (22) Заявлено 15.11.77 (21) 2543107/25-27 с присоединением заявки М (51) M. Кл

В 23К 31/10

ГосУдаРстеенный комитет (23) Приоригег (43) Опубликовано 30.05.80, Бюллетень Ме 20 (53) УДК 621.791.755 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 30,05.80 (72) Авторы изобретения 3. М. Баркан, И. С. Шапиро, В. И. Петрыкин и В. Т. Бросалин (71) Заявитель (54) СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ПОВЕРХНОС

РЕЗКИ т

Изобретение относится к способам поверхностной плазменно-дуговой резки и может быть использовано при выплавке дефектов сварных швов, а также дефектов в отливках. 5

Известен спосоо поверхностной плазменно-дуговой резки, при котором анодное пятно дуги колеблют вдоль лобовой кромки реза (1). За счет такой траектории колебания дуги обеспечивают получение канавок, 10 имеющих большее отношение глубины канавки к ее ширине.

Недостатком известного способа является то, что он может осуществляться только прн механизированном перемещении плаз- 15 матрона, причем такой способ резки малоэффективен для выборки дефектов ограниченной протяженности.

Известен способ однопроходной поверхностной плазменно-дуговой резки, при кото- 20 ром увеличение отношения глубины выбираемой канавки к ее ширине обеспечивают за счет увеличения угла наклона плазматрона к наружной поверхности обрабатываемого изделия (2). 25

Недостатком известного способа является то, что при увеличении угла наклона дуги возрастает угол входа дуги в обрабатываемое изделие. Между тем нормативные материалы по сварке допускают значение 33

f.

/ 1

I этого угла не свыше 45 с целью гарантирования отсутствия непроваров в сварном шве при последующей сварке.

Известен способ многопроходной пла менно-дугово"повер,хностной резки,,при котором при выполнении каждого последующего прохода повышают угол наклона дуги к обрабатываемому металлу на 5 — 10 по сравнению с углом наклона при выполнении предыдущего прохода (3).

Недостатком известного способа является то, что он требует выполнения резки в несколько проходов.

Известен способ поверхностной плазменно-дуговой резки, при котором плазменную дугу ориентируют под определенным углом по отношению к обрабатываемому изделию и в процессе резки ее положение сохраняют неизменным (4).

Соответствующий выбор угла наклона плазматрона обеспечивает значение угла входа дуги в обрабатываемое изделие, отвечающее существующим нормативам по сварке. При этом получение требуемой глубины выборки обеспечивают за счет соответствующего выбора времени горения дуги.

Недостатком известного способа является то, что прп выборке канавок различной глубины отсутствует стабильность поддержания отношснпя глубины h канавки (мак737173

3 симальной) к ее ширине b. Это отношение изменяет свою величину в зависимости or времени горения дуги, которое изменяет глубину канавки в 1,5 раза. 11ри этом при малом времени горения дуги отношение

h имеет меньшую величину, а при уве max личении времени горения дуги данное отношение возрастает. !аким образом, с ростом глубины выплавляемой канавки это значение растет быстрее, чем ширина канавки.

Вследствие этого при удовлетворительном значении угла входа дуги в обрабатываемое изделие выплавляемые канавки, особенно с увеличением времени горения дуги, имеют существенно большую глубину, чем ширину, что не гарантирует возможность выполнения качественнои последующей сварки штучными электродами.

Целью изобретения является повышение качества резки для удаления дефектов прп выполнении канавок ограниченной протяженности с формой разделки кромок, обеспечивающей выполнение последующей ру«ной сварки штучными электродами путем обеспечения стабильности соотношения между максимальной глубиной канавки и ее шириной.

Это достигается тем, что в способе плазменно-дуговой поверхностной резки, при котором плазменную дугу ориентируют под углом к поверхности обрабатываемого изделия и в процессе резки положение дуги сохраняют неизменным относительно обрабатываемого изделия.

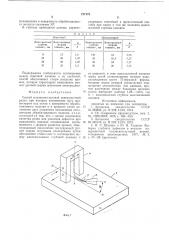

На фиг. 1 изображена схема выполнения предлагаемого способа; на фиг. 2 — выплавленная канавка в концевой ее части, поперечное сечение.

Способ осуществляют следующим образом.

Между обрабатываемым изделием 1 и горелкой 2 возбуждают плазменную дугу 3, для чего ось СС горелки 2 для плазменнодуговой резки ориентируют под углом а к наружнои поверхности обрабатываемого изделия 1. Перед горелкой 2 устанавливают массивную медную П-образную водоохлаждаемую плиту 4 (направления входа и выхода воды на фиг. 1 обозначены стрелками) таким образом, чтобы она опиралась своими боковыми полками на наружную поверхность обрабатываемого изделия

1. П р одол ьную ось ХХ пл и ты ор иенти р уют так, чтобы она лежала в одной плоскости с осью СС горелки и плоскость была бы перпендикулярна к наружной поверхности обрабатываемого изделия, т. е. данную плиту устанавливают симметрично по отношению к оси СС горелки. В процессе резки положение дуги сохраняют неизменным относительно обрабатываемого изделия.

В результате поддержания дуги 3 определенное время получают на изделии канавку 5 с продольной осью YY. При этом

4 металл, выплавленный из полости реза, удаляют через отверстие в плите 4, имеющее ширину а. Выплавленная канавка имеет максимальные глубину h и ширину b.

Так как плиту располагают боковыми полками на наружной поверхности обрабатываемого изделия и охлаждают водой, такой теплопровод от наружной поверхности изделия 1 способствует перераспределению тепла, вносимого дугой Л в обрабатываемое изделие. При этом часть тепловой мо.цности дуги идет на нагрев медной плиты 4, что обусловливает изменение соотношения между максимальными глубиной канавки н ее шириной.

Экспериментально установлено, что максимальной ширине выплавляемой канавки соответствует расстояние между полками плиты а= 1,1 — 1,15 b. Большее расстояние

iv1c2KQ) BoJi KB M H cH H M 3cT cьем TeIIa1 3 с б оков выплавляемой канавки, в результате чего возрастает ее ширина. Поэтому обычная разделка кромок под ручную дуговую сварку должна иметь угол раскрытия кромок около б0, а максимальная ширина разделки b=2h tg30 = 1,16, соответственно

a= 1,25 — 1,35 й.

Выплавляемые канавки имеют угол раскрытия кромок в концевой части, близкий к б0" при различных глубинах выборок, что обеспечивает выполнение последующей ручной дуговой сварки штучными электродами. На прочих участках по длине выплавленной канавки ее поперечное сечение обеспечивает выполнение ручной дуговой сварки без опасности появления непроваров на этих участках. Максимальные ширина и глубина участка в концевой части выплавленной канавки, обусловленные расположением на этом участке активного пятна дуги на металле, обусловливают необходимость воздействия П-образной плитой на характер теплоотвода именно на этом участке.

Пример выполнения. Плазменно-дуговая выборка дефектов, носящих точечный характер на стали 10ХСН. Резка выполнялась на токе 500 А с использованием в качестве плазмообразующей среды технического азота, расход которого составлял

4,5 мз/ч. Охлаждение плазматрона осуществлялось воздушно-водяной средой, подаваемой «на проход» в пространство между внутренним (токоведущим) и наружным (электрически нейтральным) соплом. При использовании предлагаемого способа в концевой части выплавляемой канавки устанавливали массивную медную водоохлаждаемую плиту П-образной формы, расход воды, охлаждающей эту плиту, составлял 12 л/мин. Расстояние между полками плиты принимали исходя из требуемой глубины канавки как 1,25 — 1,35h, где h— максимальная глубина выплавляемой канавки в концевой ее части. Угол наклона

737173

С п о с о б

Известный

Предлагаемый

Максимальная глубина канавки, мм

Максимальная ширина канавки, мм

23

28

1,15

I,17

1,17

1,15

22

1,0

1,15

1,27

1,3

149

24

28

13

20,5

24

2G плазматрона к поверхности обрабатываемого металла составлял 30 .

В таблице приводятся данные, характеПоддерживая стабильность соотношения между шириной канавки и ее глубиной, способ обеспечивает такую разделку кромок, которая гарантирует выполнение ручной дуговой сварки штучными электродами.

Формула изобретения

Способ плазменно-дуговой поверхностной резки, при котором плазменную дугу ориентируют под углом к поверхности обрабатываемого изделия и в процессе резки положение дуги сохраняют неизменным относительно обрабатываемого изделия, отлич а ю щи и с я тем, что, с целью повышения качества резки для удаления дефсктов пр:t выполнении канавок ограниченной протяженности с формой разделки кромок, обеспечивающей выполнение последующей ручной сварки штучными электродами путем обеспечения стабильнос-.и соотношения между максимальными глуоиной канавки н ризующие известный и предлагаемый способы при одном и том же значении максимальной глубины канавки.

Максимальная Максимальная глубина ширина канавки, мм канавки, мм ее шириной, в зоне выплавляемой канавки перед дугой устанавливают медную водоохлаждаемую плиту П-образной формы, боковые полки которой располагают симметрично относительно оси канавки, причем расстояние между боковыми полками

10 плиты выбирают равным 1,25 — 1,35h, где

A — максимальная глубина выплавляемой канавки.

Источники информации, принятые во внимание при экспертизе

15 1. Авторское свидетельство СССР № 483855, кл. В 231$ 31/10, 1974.

2. Сб. «Сварочное производство», вып. 2, М., НИКИМТ, 1975, с. 155 — 1б3.

3. Авторское свидетельство СССР

20 № 495176, кл. B 231 31/10, 1974.

4. И. С. Шапиро и 10. В. Гладков. Выборка глубоких дефектов в металле поверхностной плазменпо-дуговой резкой, «Ñpàðo÷Hoå производство», 1977, № 3, 25 с. 37 — 39 (прототип).

737173

Составитель Г. Квартал ьнова

Текред А. Камышникова

Корректор P. Беркович

Редактор Т. Морозова

Типография, пр. Сапунова, 2

3 а к аз 773/4 Изд. ¹ 314 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, М(-35, Рауьчская наб., д. 4/5