Устройство для автоматической смены инструмента

Иллюстрации

Показать всеРеферат

ОП ИСАНИ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

737191

Союз Советских

Социалистических

Республик

3ALij1g (61) Дополнительное к авт. свид-ву— (22) Заявлено 01.03.77 (21) 2457578/25-08 с присоединением заявки №вЂ”

M. Кл.

В 23 Я 3I155

Гевударствеииый комитет

СССР ао делам изобретений

Ф и открытий (23) Приоритет— г

Опубликовано 30.05.80. Бюллетень №20

УДК 621.9.06-114-529 (088.8) Дата опубликования описания 05.06.80 (72) Авторы изобретения

Б. М. Волкац, И. Я. Гринберг и А. М. Лозовский

Одесское специальное конструкторское бюро прецизионных станков (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ

ИНСТРУМЕНТА

В этом устройстве используется кулачковый механизм, который в процессе работы изнашивается, в связи с чем появляются люфты, нарушающие жесткую кинематическую связь отдельных элементов механизма, снижающие надежность работы механизма.

Компенсация износа требует дополнительных устройств, усложняющих конструкцию.

Изобретение относится к станкостроению и может найти применение в многооперационных многоинструментальных станках типа «обрабатывающий центр» для комплексной обработки деталей.

Известно устройство для автоматической смены инструмента на металл о режущем станке, содержащее подвижную по направляющим основания устройства каретку с двухзахватным рычагом смены инструмента, и механизм осевого перемещения и поворота рычагаГ1 ).

Устройство некомпактно, имеет большие габариты. Гидросистема привода устройства значительно увеличивает габариты станка в целом, усложняет его конструкцию и обслуживание.

Цель изобретения — повышение надежности и упрощение конструкции устройства для автоматической смены инструмента.

Указанная цель достигается тем, что в предлагаемом устройстве для автоматической смены инструмента на металлорежущем станке, содержащем подвижную по направляющим основания устройства каретку с двухзахватным рычагом смены инструмента и механизм осевого перемещения и поворота рычага, на основании последнего перпенди1о кулярно направляющим каретки закреплены две планки, а механизм осевого перемещения и поворота рычага смены инструмента выполнен в виде установленных на каретке с возможностью вращения диска с двумя диаметрально противоположными и размещенными по обе стороны диска пальцами, и мальтийского креста, кинематически связанного с рычагом смены инструмента, причем пальцы диска предназначены для взаимодействия с указанными планками и мальм тийским крестом.

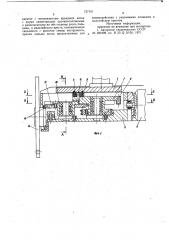

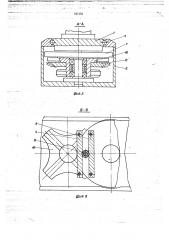

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 — разрез

Б — Б на фиг. 1; на фиг. 4 — разрез  — В

737191

Формула изобретения

3 на фиг. 1; на фиг. 5 — циклограмма работы механизма привода манипулятора.

Устройство для автоматической смены инструмента содержит основание 1, на котором установлена подвижная каретка 2 с направляющими 3.

Перпендикулярно направляющим 3 на основании 1 жестко смонтированы параллельные планки — передняя 4 и задняя 5.

На подвижной каретке 2 установлен электродвигатель б, взаимодействующий с диском 7 посредством цилиндрической шесте- щ ренчатой и червячной передач.

На диске 7 сверху закреплен палец 8 с роликом, размещенный в пазу, образованном планками 4 и 5, а диаметрально пальцу 8 на диске 7 снизу установлен палец 9 с роликом, взаимодействующий с мальтийским крестом 10.

Коническая шестерня 11, установленная на мальтийском кресте 10, взаимодействует с конической шестерней 12, закрепленной на двухзахватном рычаге 13 смены инстру- ц мента.

Магазин для хранения инструмента на боковой поверхности станка установлен так, что оси инструментов расположены перпендикулярно оси шпинделя, причем ось инструмента, подготовленного к замене, находится выше оси шпинделя на величину, равную расстоянию между захватами рычага 13.

Устройство работает следующим образом, Во время обработки детали механизм привода магазина (на чертеже не показан) выводит гнездо с необходимым инструментом в положение смены, причем устройство для автоматической смены инструмента находится в исходном положении между шпинделем и магазином, а рычаг 13 расположен вертикально. зз

В момент установки подготовленного инструмента в положение смены устройство для автоматической смены инструмента выходит из исходного положения, поворачивается к магазину, при этом рычаг 13 верхним захватом захватывает подготовленный для смены инструмент и возвращается в исходное положение, оставаясь в нем до конца операции, выполняемой инструментом в шпинделе. По окончании операции шпиндель станка отводится в положение смены 4э инструмента.

В момент остановки шпинделя в положении смены включается механизм привода устройства автоматической смены инструмента, который подводит устройство к шпинделю станка, и рычаг 13 нижним захватом захватывает инструмент из шпинделя. После этого включается электродвигатель б устройства и передает вращательное движение диску 7 посредством цилиндрической шестеренчатой и червячной передач.

При вращении диска 7 палец 8, контактируя с задней планкой 5, выдвигает вперед подвижную каретку 2 с рычагом 13.

4

Хвостовик инструмента полностью выходит из конусного отверстия шпинделя при повороте диска 7 на 135, а затем при его дальнейшем повороте. на 90 рычаг 13 поворачивается на 180, одновременно совершая осевое движение благодаря передаточному отношению 2: 1 конических шестерен 11 и 12.

При вращении диска 7 палец 8 переходит через точку 180 и контактирует с передней планкой 4. При этом подвижная каретка 2 с рычагом 13 возвращается в исходное положение, вставляя подготовленный инструмент в шпиндель станка, после чего, воздействуя на микропереключатель, включает привод устройства автоматической смены инструмента, отводя его от шпинделя станка. После этого инструмент помещается с помощью устройства с свободное гнездо магазина и устройство возвращается в исходное положение.

Цикл работы устройства совершается за один оборот диска 7, что видно из циклограммы на фиг. 5.

При положении пальца 8 в точках 0 и 180 скорость осевого перемещения рычага 13 равна О, что обеспечивает безударное соединение и разъединение хвостовика ин-. струмента с конусным отверстием шпинделя, а это, в свою очередь, определяет высокую долговечность базовых поверхностей инструмента и шпинделя.

Наличие в механизме привода отдельных плоских механизмов, все детали которых имеют прямолинейную либо круглую форму, обеспечивает простоту, компактность и малогабаритность конструкции, высокую технологичность изготовления сборки и отладки механизма привода.

Благодаря жестким кинематическим свя-. зям отдельных элементов механизма повышается его надежность в работе, Применение шестеренчатой и червячной передач и мальтийского механизма позволяет в широком диапазоне варьировать передаточным отношением, что обеспечивает выбор маломощного электродвигателя малых габаритов.

Устройство для автоматической смены инструмента на металлорежущем станке, содержащее подвижную по направляющим основания устройства каретку с двухзахватным рычагом смены инструмента и механизм осевого перемещения и поворота рычага, отличающееся тем, что, с целью повышения надежности и упрощения конструкции устройства, на основании последнего перпендикулярно направляюшим каретки закреплены две планки, а механизм осевого перемещения и поворота рычага смены инструмента выполнен в виде установленных на

737191 каретке с возможностью вращения диска с двумя диаметрально противоположными и размещенными по обе стороны диска пальцами, и мальтийского креста, кинематически связанного с рычагом смены инструмента, причем пальцы диска предназначены для взаимодействия с указанными планками и мальтийским крестом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 382498, кл. В 23 Я 3)155, 1971.

737191

Составитель М. Пуряев

Редактор Л. Веселовская Техред К. Шуфрич Корректор Г; Назарова

Заказ 2530/3 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент» r. Ужгород, ул. Проектная, 4