Способ подготовки флюса для агломерации

Иллюстрации

Показать всеРеферат

петен.нь т + еснал . е н®те. ;а ц Б,е, ОП ИСАКИИ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск их

Социалистических

Республик

«» 737485 (61) jl,îíîëíèòåëüíîå к авт. свид-ву (22} Заявлено 01.11.77 (21)2542772/22-02 (5! )М. Кл.

С 22 В 1/20 с присоединением заявки Ля

Веударствеииый комитет

СССР (23) Приоритет

10 аеием изееретеиий и открытий

Опубликовано 30,05.80. Бюллетень Лт20

Дата опубликования описания 04.06.80 (53 ) УД К 6 22. 782 (088.8) В. М. Борисов, Ю. С. Карабасов, В. М. Чижикова, B. l1. Хайзеус, В. H. Быткинн, П. П. Коваль и P. С. Берштейн (72) Авторы изобретения

Московский ордена Трудового Красного Знамени институт стали и сплавов

I (71) Заявитель (54) СПОСОБ ПОДГОТОВКИ ФЛЮСА

ДЛЯ АГЛОМЕРАЦИИ!

Изобретение относится к области нодготовки сырья к доменной плавке и может быть использовано для подготовки флюсов в цветной металлургии.

Известны способы производства флюса путем термической обработки известняка или доломита продуктами горения жидких и газообразных видов топлива в обжиговых агрегатах шахтного типа, врашаюшихся печах и установках кипящего слоя Ill .

Недостатком таких способов является низкая производительность обжиговых агрегатов, использующих крупнокусковый материал (шахтные и вращающиеся печи), а также сложность эксплуатации annapal тов кипящего слоя. Кроме того, в известных устройствах практически невозможно совмещение процесса обжига и активизации получаемого продукта.

Наиболее близким к изобретению по технической сущности является способ подготовки флюса для агломерации, включающий дозирование и смешивание класси2 фицированных фракций известняка и твердого топлива и обжиг на машинах конвейерного и кольцево.го типа. По этому способу после зажигательного устройства по аналогии с процессами вакуумной агломерации фронт горения перемешается по высоте в направлении колосниковой решетки, тепло от горения твердого топлива расходуется на нагрев шихты, испарение влаги, разложение известняка. В результате обжига по всей высоте слоя образуется готовый продукт — свежеобожженная известь f2) .

Недостатком такого способа является то, что обожженная в верхних и нижних горизонтах слоя известь имеет низкую реакционную способность.

Белью изобретения является совершен» ствование технологии подготовки извести на обжиговых машинах конвейерного и кольцевого типа путем повышения актив ности топлива и извести.

Поставленная цель достигается тем, что в процессе обжига при достижении

3 737485 соотношения высот слоя иэве"ти и и;-ьвестняка, равном 1:(0,25-0 ) . иэ недопустимо в верхних . горизонтах слоя послойно обрабатывают па воз но эи с этим расход паровоздушной смеси смесью при сооФношении па и во а ра зд уха на единицу объема извести составляет (0,2-0,3):1, причем расход паровоз- 0 2-0 4 / + м м, что при отношении па душной смеси на единицу объема извести воэд в па во

Pсоставляет 0,2-0 4 мь/м личительной особенностью предлага- известь (0,04-0,12): 1, т.е. в - а яется совмещение меньше стехиометрического. В этих процесса обжига известняка с "актива- y0 условияХ пар расходуется только на раэцией извести и твердого топлива непо- рушенне поверхностной оболочки, т.е. исОбработке па во и д венно на обжиговых агрегатах. ре, пользуется исключительно для активации гаются ве ние го работке паровоздушиой смесью" поднер- извести. Меньшая вел я величина соотношения ной извести П я верхние горизонты слоя обожжен (расход пара) соответ и. ри этом па э и тствует меньшему рава душ ую - I5 значению соотношения между слоями смесь начИнают подавать в т акой момент образующейся извести и известняка. Увевремени, когда соотношение ме с обо жду=слоем личение величества обо»жениой извести ожженной извести и известняка состав- в сечении сл

1(0 5 ) ние получено экспе име . Указанное соотноше пропорциональным увеличением рас хода и обусловлено технологией обжига. Преж- сл чае деврем о жига. реж- случае известь измельчается до оптималье еменная обработка верхних г изон ем б бот ор ного размера 1-3 мм, что незначительно тов извести паровоэдушной смесью ипри- снижает газопроннцаемость слоя и полводит к снижению ràçîï н азопроницаемости слоя пастью компейсируется. введением оза счет измельчения извести в самом 25

25 полнительного количества воздуха с паровоздушной смесью. ачале процесса, снижению температуры гашенной извести s связи с увеличением Превышение асхо а па времени ее кОнтакта с хОлОдным во хом и образованием вторичных карбона-! м возду- мальных значений соп во а ровождается интентов.

ых карбона- сивным диспергированием, что отрица»

П б б

О Ра отке извести паРовоздУшной роме того, об з ши гидрат окиси кальция эк ни э ра ирует реаквии ж еобо ыной эвести и углекислотой содержа снижает тем самым е

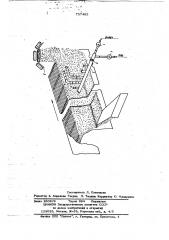

Р щихсЯ в НРосасы- 35 Таким об зом и аки о разом, изобретение, обладая ливает активацию извести. азах, что и услав- рядо преимуществ по сравнению с изм, адсор ция на поверхности мальных капитальнь и ци капитальных и эксплуатационл p8 ах повысить актнвност ь иэ л ций иэ кол вид- ных эат т п ткового раствора, являющихся 40 вести и топлива и чшить та катализаторами горен:ия, увел ива и улучшить, таким обреа кпионн способн я, ичивает зом т ра,,щснико--экономические показатели кпионную способность твердого топни- работы аглофабрик. ва. Это обстоятельство наряду с подачей На че еже допОлнительн гО ел ного количества во а с е а чергеже представлена схема устздух ройства для реализации изобретения. паровоэдушиой смесью существенно уско 45 Пар и во ух че е ар и воздух через систему расхода меров 1, смесительный клапан 2, коллекмеченные процессы активации т» и топлива ализ с ц извес- тор 3, отверстия 4 распределительных ре уют я посредством патрубков подаются на зны изменения хо а па разные горизонты рас д ровоэдушной смеси обжигаемого слоя. Готовый и и соотношения между" содержайЖм "йа $0 я. о овы продукт разе жан м нара" $0 гружается на сборный транспортер 5 и воздуха в указанных диапазонах соот- подачи ш ты подачи шихты в спекательное отделение аглофабрики. ния иэвест техиометрически для цалйого гашэ- Пример осуществлени по б и соотношение вода -"известь я спасо а. устанавливают На стацио»

Устройство должно составлять 0,32:1. Выделяющееся нарные борта налет на обж

ывает интенсивное - нах конвейерного или кольц во парООб ЗОвание е го типа на тиц калло ных м рообра и диспергирование час- таком расстоян ии от разгрузочного кон- коллоидных размеров, что совершенна ца машины, когда слой обожженной из6

Продолжение таблицы

2 3

14. Скорость спека5 ния, ммlмин 26

50

16. Выход годного, о 72

17. Удельная прои=ьводительность, т/м ч 1,,48

1,7

18. Барабанная проба, %

Анализ полученных денных наглядно демонстрирует преимущества предлагаемо+ го способа подготовки флюса для агломе рации. Спекание железорудного агломерата в сопоставимыХ условиях показывает, что использование в шихте активированной извести улучшает ace показатели агломерационного процесса. Выход годного и удельная производительность возрастают более, чем в 1,1 раза, при одновремен25 ном улучшении качества агломерата.

Экономический эффект от внедрения предлагаемого изобретения на аглофабри, ке, производящей 5 мли т агломерата в год, составляет около 300 тыс. руб.

ЗО

Формула изобретения

Обжиг известняка

1. Крупность известняка,. мм

3-12 3«12

2. Крупность твердого топлива, мм 0-.7

3. Расход топлива, % 10

4. Высота слоя, мм 600

5. Отношение высоты слоя извести к слою известняка в момент подачи паровоздушной смеси В

1:0,25

6. Объем, занимаемый известью в момент подачи паровоздушной смеси, мЪ

Способ подготовки флюса для агломерации, включающий дозирование, . смешивание классифицированных фракций известняка и твердого топлива и обжиг, о т л и ч а ю шийся тем, что, с целью повышения активности извеети и твердого топлива, в процессе обжига при достиО женин соотношения высот слоя извести и известняка, равном 1:(0,25-0,5), известь послойно обрабатывают паровоэдушной смесью при соотношении. пара и воздуха (0,2-0,3):1, причем расход ,ц паровоэдушной смеси на единицу обьема извести составляет 0,2-0,4 м /м . з

Источники информацйи, принятые во внимание нри экспертизе

1. Ионастырев А. В. Производство у извести. -М., Высшая школа". 1975, с. 132-158, 170-190, 211.

2. Берштейн P. С. и др. Coaepøåíñòвование технологии спекания агломерата.

Днепропетровск,"Проминь",1975, с. 19-35.

1,57

7. Расход паровоздуш ной смеси, м /м изв.,ч.

0,48

8. Содержание пера в па)ювоэдушной смеси, м /ч

0,15

9. Удельная производительность, т/м ° ч 1,7

2 1

10. Крупность и вести, мм

2-10

1-3

11. Время гашения извести, мин

12. Скорость горения топлива, гс/с 104

30,4

25> 2

Спекание аглошихты

13. Расход извести, о 3

5 737485 вести составляет 50-75 о от обшей высоты слоя

Обжиг известняка и спекание железорудного агломерата осуществляют в аглочаше плошадью 0,1 м . Результаты исследований приведены в таблице, 15. Расход топлива, /о 5,0

4\ Ф

Ф °, 4 °

7374S5

° ° ° °

° ° ° Ф Г ф у, ° \ °

° у re

Ф

° °

° . с, г. (ф

Ф ° ° ъеФV . l

Perp

1 .-.Ъ .. ю, в °

Составитель Л. Панникова

Редактор 3. Ходакова Техред Л. Теспюк Корректор Ю. Макаренко

Заказ 2609/9 Тираж 694 Подписное

ЦНИИПИ Государственного комитета СССР

1 по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаи наб„д, 4/5

Филйал ППП Патейт, г. Ужгород, ул. Проектная, 4