Установка для горячего цинкования

Иллюстрации

Показать всеРеферат

Scecoe©»а и рйттоитио-техн 1 фсие4а

Союз Советскнк

Социалистических

Ресиубннн

-тт--и-"с н и а (iii737496

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свнд-ву(22) Заявлено26.12.77 (21)2558505/22-02 (5l ) N. Кл.

2 с присоединением заявки М (23 ) П риорн тет

С 23 С 1/14!

Гасударственный квинтет

СССР до делам изобретений н отнрмтнй

Опубликовано 30.05.80. Бюллетень 3И0 531 "п К 621.793.

06 (0888»

Дата опубликовании описания 04.06.80

В. И. Ширшов, A. В Солнцев, В, И. Ноздрии, А. М. Фролов и Г, A. Тетеркин (72) Авторы нзобретення (71) Заявитель (54) УСТАНОВКА ДЛЯ ГОРЯЧЕЖ -К4НКОВАНИЯ

Изобретение относится к области горячего цинкования.

Известно устройство для горячего цинкования, содержашее ванну, запопченную расплавом свинца, в которой аз5 мешен раструб с рассглавом цинка 1 .

Известное устройство не обеспечивает экономичного расхода цинка и теплоносителя на обогрев ванны, так как процесс цинкования в ием ведется при значитель- 0 ном разбросе значений температур рас» плава цинка от партии к партии покрь ваемык деталей, Известна установка для горячего цинкования изделий, содержащая ванну с расплавом свинца; в которую помещен.раструб, заполненный цинком, вокруг которого смонтированы трубчатые электронагреватели (2).

Одним из основных факторов экономич-р0 ной эксплуатации ванны является поддержание постоянной температуры цинкового расплава. Рри этом относительно узкая и глубокая ванна при одинаковой произ:водительиости несет меньшую удельнуто тепловую нагрузку, чем ванна широкая и мелкая, поэтому ванны узкие и глубокие предпочтительны для цинкования деталей, имеющих относительно небольшие ra6apaты.

Идеальным способом нагрева при этом был бы такой, при котором температуру цинкового расплава можно бы поддержать в узких проделах (+ 20С) у заданного значения. Масса цинкового покрытия при температуре цинкования 435 С прео вышает на 150-200 г/м массу покрытия, полученного при 460 С» Кроме тоо го, при низкой температуре цинкования снижается качество цинкового покрытия, так как уменьшается внутренняя связь с металлом основы. Если же температура цинкового расплава превышает

480 С, то поверхность цинкуемого мео талла становится шероховатой и приобретает серый вид, повышается образование зоаы, срок службы ванны значительно сокращается. При работе в верх

737496

3 ней области температур обязательным условием является поддержание температуры цинка в узком интервале.

Однако в известной установке при периодическом цинковании потери тепла излучением с поверхности цинкового расплава составляют большую часть всех потерь и при простоях ванн (перис» ды между цинйованием) составляют преимущественную часть расхода тЬпла.

Поэтому с целью снижения расхода электроэнергии температуру расплава поддерживвкрг иа нижней границе темиератур, что ведет к повышенному расходу цинка Кроме того, поскольку в них электроиагреватели установлены TQllbKo вокруг раструба для сообщения массе свинца под раструбом требующейся температуры, необходима дополнительная затрата электроэнергии, а также затрата зйачительного времени на подогрев всей массы металла.

Цель изобретения - сокращение расхода цинка и алектроэнергии.--Поставленная цель достигается тем, что в установке дпя горячего цинковвния трубчатые электронвгреввт ели выполнены Г-образными и установлены в same так, что своими нижними концами образуют в обьеме свинца под раструбом с цинком .пространственную решетку, в верхними концами закреппены шарнирно.

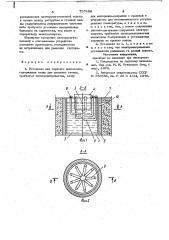

На фиг. 1 схематично показана описываемая установка, разрез ББ нв фиг. 2разрез А-А на фиг. 1;на фиг. 3 - блоксхема Подключения электронагревателей.

Установка содержит метаплическую ванну 1, защищенную снаружи теплоиэолацией 2 и заполненную рвсплавом свинца 3, В ванну 1 погружен раструб 4, в котором находится расплавленный цинк 5.

Вокруг ванны 1 смонтированы трубчатые электронагреватели 6, которые выполнены Г-образной формы.

Электронвгреватели 6 своими верхними концами прикреплены к крышке 7 с помощью шарниров 8, что обеспечивает возможность их встряхивания для удале.ния гартцинка с их нижних концов.

Электронвгреватели образуют пространственную решетку 9.

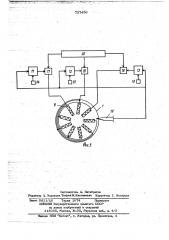

В ванне 1 установлена термопара 10, подключенная к регуляторам 11,12,13 температуры, к другим входам которых подключены соответственно эвдвтчики

14, 15, 16, ф

Выходы регуляторов 11,12,13 тем пературы подключены соответственно к пусковым аппаратам 17,18,19, свяэывакрщим источник питания 20 с электронагревателями 6, сбьединенными в три секции.

Работает установка следующим обрв« . зом»

В предварительно нагретую ванну 1 загружают свинец 3. Расплввляясь, сви 10 йец заполняет свободный обьем ванны 1 и промежуток между ее стенкой и раструбом 4, Затем в раструб 4 загружают цинк, поднимая уровень расплава до заданной

15 отметки.

Благодаря отсутствию взаимодефствия между расплавами цинка и свинца их перемешивание исключается, Включением источника питаний 20

20 температуру расплава доводят до рабочей и начинают цинкование изделий в расплаве цинка.

В процессе цинковвния независимо от

1 массы цинкуемых изделий, их «опичесч»

25 ва и периодичности загрузки регуляторы

11,12,13 температуры поддерживают температуру расплава цинка в узком верхнем интервале температур, например, 460 С + 2 С

Это обеспечивается тем, что электронагреватели 6 не только прогревают массу свинца между ванной 1 и раструбом

4, но и своими нижними концами прогреввют массу свинца под раструбом 4, поэтому несмотря на интенсивное теплоизлучение с верхней поверхности цинка, особенно в период между загрузками партий деталей, температура цинка в описываемой установке снижается в более

40 узком интервале температур, нежели в известных установках, а это позволяет настроить регуляторы 1 1,12,13 темпе ратуры так, чтобы при уменьшенном расходе электроэнергии (твк квк вклкр45 чается только часть электронагревателей) поддерживать температуру цинка в узком интервале 1+2 С верхней границы

О температуры (460 6). Например, регулятор 11 включает секцию электронагре50 вателей 6 в с ;учае снижения температуры расплава ниже 459 С, а регулятор 13 включает третью секцию электронагревателей 6 при снижении температуры расплава ниже 458 С, Такое точное задание и регулирование температуры в известных установках не может быть выполнено иэ- за более глубоких перепадов температур, твк как при

737498 б 1 2 расположении электронагревателей только в зазоре между раструбом и стенкой ванны увеличивается инерционность системы либо требуется установка неоправданно большого их количества, что ведет к перерасходу электроэнергии.

Шарнирное крепление электронагревателей в описываемом устройстве позволяет производить периодическое их встряхивание для удаления гартцинка»

Формула изобретения

1, Установка для горячего цинкования, содержашая ванну для расплава свинца, требчатые электронагреватели, ванну для материала-покрытия с крышкой и устройство для автоматического регулирования TBMneperypbr, т л и ч а юш а я с я тем, что, с целью, сокрашения

5 расхода материала- нокрытия и электроэнергии, трубчатые электронагреват ели выполнены Г-образными и установлены шарнирно на крышке ванны°

2, Установка по п. 1, о т,п и ч а куш а я с я тем, что электронагреватели установлены радиально va разной высоте»

ИСТОчники информации, принятые во внимание п ри экспертизе

1. Руководство по горячему циикованию. Под реп b» И. Огинского (пер с нем) 1 975.

2. Авторское свидетельство СССР

¹ 350868, кл С 23 С 1/14, 1970

Составитель A. Пятибратов

Редактор 3. Ходакова ТехредЖ.Кастелевич Корректор Г. Назарова

Заказ 2611/10 Тираж 1074 Подписное

БЙИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4