Устройство для преобразования потока аэровзвеси волокон

Иллюстрации

Показать всеРеферат

О и и с. А™Й"Союз Советским

Социалистическим

Республик

< >737539

H3OSPETE Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.01.78 (21) 2561679/29-12 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

D 21 Н 5/26

Государственный комитет

СССР ао делам изобретений и открмтий

Опубликовано 30.05.80. Бюллетень № 20 (53) УДК 676.393. (088.8) Дата опубликования описания 05.06.80 (72) Авторы изобретения

А. Е. Гущин, В. Г. Харитонович, Л. А. Панкратова, С. А. Лейбензон, В. Е. Крылова и И. А. Сергеев (71) Заявитель

Всесоюзное научно-производственное объединение целлюлознобумажной промышленности (54) УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ПОТОКА

АЭРОВЗВЕСИ ВОЛОКОН

Изобретение относится к устройствам для преобразования потока аэровзвеси волокон и может быть использовано в целлюлознобумажной промышленности при получении различных видов бумаги из природных, искусственных и синтетических волокон, в том числе и из древесно-целлюлозных волокон.

Известно устройство для преобразования потока аэровзвеси волокон, состоящее из корпуса, установленного на станине, плоского сопла, расположенного в корпусе для подачи потока аэровзвеси волокон, имеющего параллельные боковые и сходящиеся. фронтальные стенки, плоскости которых взаимно перпендикулярны, и двух рядов лопаток, расположенных вдоль фронтальных стенок сопла, при этом плоскости лопаток каждого ряда параллельны между собой; наклонных перегородок, установленных с зазором между собой и примыкающих к боковым стенкам корпуса, патрубков для отвода воздуха, присоединенных к верхней части корпуса. Плоскости лопаток каждого ряда образуют с горизонтальной плоскостью угол 55 — 85, длина каждой лопатки равна расстоянию между боковыми стенками корпуса, а зазор между плоскостями лопаток равен 3,5 — 20 мм. Ряды лопаток сходятся под углом 7 — 22 (1).

Недостатком известного устройства для преобразования потока аэровзвеси волокон является то, что с увеличением концентрации волокна в потоке возможно забивание зазоров между лопатками. Другим недостатком известного устройства является периодическое забивание выходного отверстия волокном в случае. удаления воздуха из потока аэровзвеси в количестве 80 — 90%, когда О концентрация волокон в потоке аэровзвеси становится высокой и текучесть потока резко уменьшается.

Целью изобретения является повышение надежности работы устройства для преобра15 зования потока аэровзвеси волокон и сохранение однородности структуры формуемого материала.

Поставленная цель достигается тем, что устройство имеет генератор высокочастотных колебаний и систему планок и тяг,.при20 чем генератор высокочастотных колебаний неподвижно закреплен на станине, тяги соединены одним концом с генератором и другим концом — с планками, а лопатки закреплены на соответствующих им планках.

737539

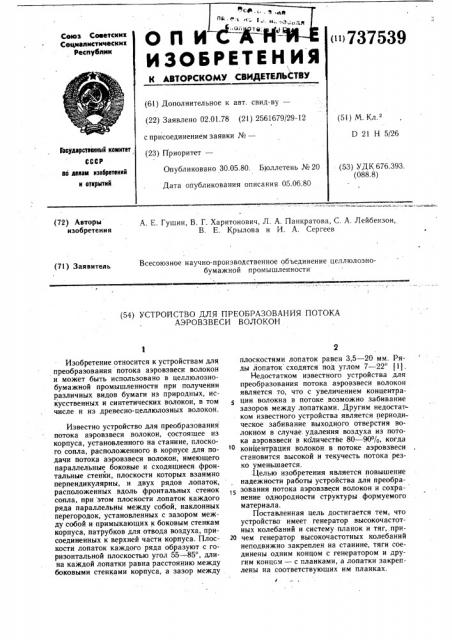

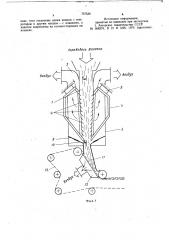

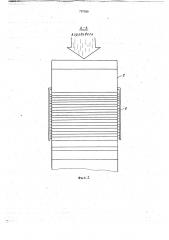

На фиг. 1 схематично изображено предлагаемое устройство, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 схематично изображено соединение ряда лопаток с генератором высокочастотных колебаний по участкам.

Устройство для преобразования потока аэровзвеси волокон состоит из плоского сопла 1, имеющего параллельные боковые и сходящиеся фронтальные стенки, плоскости которых взаимно перпендикулярны. Сопло 1 помещено в корпус 2, к верхней части которого прикреплены патрубки 3 для отвода воздуха. Под соплом 1 расположены два ряда лопаток 4, сходящихся под углом7 — 22 .

Плоскости лопаток параллельны между собой и составляют с горизонталью угол 55-85 .

Каждая лопатка 4 имеет ось, которая проходит через стенки 5 корпуса 2 в отверстия, имеющие диаметр, равный 1,5 — 2 диаметрам оси. Вокруг оси, в месте пересечения с стенкой корпуса, имеется резиновая манжета. Ось каждой лопатки соединена с планкой 6 и через тяги 7 жестко соединена с генератором 8 высокочастотных колебаний. Генератор 8 высокочастотных колебаний установлен на жестком, неподвижном основании (балка, рама). Ниже двух сходящихся рядов лопаток 4 расположены две наклонные перегородки, состоящие из неподвижной части 9, прикрепленной к стенкам корпуса под углом 120 — 160 и подвижной 10, наложенной своей плоскостью на неподвижную часть

9, имеющую возможность перемещения таким образом, что зазор между подвижными перегородками 10 составляет 1,1 — 1.,5 от минимального расстояния между сходящимися рядами лопаток 4.

Корпус 2 устройства для преобразования потока аэровзвеси примыкает к известному формующему устройству, соСтоящему из камеры 11, бесконечной сетки 12 и отсасывающего ящика 13.

Ряды лопаток могут быть соединены с генератором высокочастотных колебаний по участкам, тогда передача колебаний будет осуществляться не на весь ряд лопаток, а на верхнюю или нижнюю часть ряда лопаток в зависимости от условий работы устройства.

Могут быть подключены два и более генераторов высокочастотных колебаний и осуществлена передача колебаний различной частоты на различные участки ряда лопаток с целью более тонкой регулировки процесса.

Устройство работает следующим образом.

Из сопла 1 подается поток аэровзвеси волокон и направляется в полость между сходящимися рядами лопаток 4. За счет схождения рядов лопаток поток аэровзвеси испытывает сопротивление, вследствие чего воздух начинает проходить в зазоры между, лопатками 4. Взвешенные в потоке волокна, имеющие плотность во много раз большую, чем воздух, благодаря инерционным силам

S9

4S

29 и

36

3S

46 продолжают свое движение вдоль сходящихся рядов лопаток 4, причем в начальном участке рядов лопаток. 4 скорость потока аэровзвеси максимальная, следовательно, имеет место и максимальное проявление инерционных сил. Поэтому легко обеспечивается относительное движение масс воздуха и волокон.

При этом вероятность уноса волокон невелика, благодаря созданию значительного относительного движения волокон и воздуха.

Волокна, ударяющиеся при своем движении о лопатки 4, отражаются от их плоскостей или соскальзывают с них (в зависимости от упругости волокон), не попадая в зазоры между лопатками. При дальнейшем повышении концентрации волокон возможен унос волокон. Для его уменьшения, а также для улучшения скольжения волокон по поверхности лопаток на каждую лопатку накладываются колебания высокой частоты таким образом, что угол наклона к горизонту вектора колебательных движений совпадает с углом наклона лопатбк. Колебания возникают благодаря вибрированию тяги 7, соединенной одним концом с генератором 8, а другим концом — с планкой 6. От планки

6 вибрация передается лопатками 4 благодаря жесткому креплению последних к планкам. В процессе вибрирования лопаток происходит разрушение пограничного слоя у поверхности лопаток, и обтекание последних воздухом происходмт значительно интенсивней, кроме того, волокна, соприкасаясь с вибрирующей лопаткой, получают дополнительный импульс движения, что в целом приводит к увеличению текучести взвеси вдоль поверхности лопаток, это особенно важно в зоне с наибольшей концентрацией, т.е. на выходе из зазора, образуемого последними лопатками ряда.

Внедрение устройства в промышленность позволит улучшить качество продукции и увеличить производительность формующего устройства на 30%.

Формула изобретения

Устройство для преобразования потока аэровзвеси волокон, включающее установленный на станине корпус, плоское сопло для подачи в корпус потока аэровзвеси волокон, имеющее параллельные боковые и сходящиеся фронтальные стенки, два ряда лопаток, расположенных вдоль фронтальных стенок сопла, наклонные перегородки, примыкающие к боковым стенкам корпуса, и патрубки для отвода воздуха, присоединенные к верхней части корпуса, отличающееся тем, что, с целью повышения надежности работы устройства и сохранения однородности структуры формуемого материала, оно имеет генератор высокочастотных колебаний и систему планок и тяг, причем генератор высокочастотных колебаний неподвижно закреплен на ста737539

Д 3 ц 83 8 сь ЦОлОкОИ мазду

ВпзфХ нине, тяги соединены одним концом с генератором и другим концом — с планками, а лопатки закреплены на соответствующих им планках.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 568276, D 21 Н 5/26, 1975 (прототип).

737539 кзро3з3есь 8олпкпн

B лдув

В озду

Фиг.3

Составитель Г. Кочеток

Редактор Г. Прусова Техред К. Шуфрич Корректор H. Стен

Заказ 2620I12 Тираж 430 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Рвушская наб., д. 4/5

Филиал ППП <Патент» г. Ужгород, ул. Проектная, 4