Устройство для измельчения лигноцеллюлозного материала для производства бумажной массы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советскнх

Соцналнетнчеекнх

Ржпублнк

«ii738520 (6t ) )Пополннтельный к патенту(51) М. Кл.

D 21 В 1/22 (22) Заявлено 2907.16 (21) 2384259129-12 (23) Приоритет — (32) 31.07.75. о"уаарственный комигет

СССР ео делам изобретений открытий (3)) 7523911 (3 )) Ф анция (5З1 УДК 676.1. 021.. 3 (088.8) Опубликовано 3005.80. Бюллетень № 20

Дата опубликования описания 05.06.80 (72) ABTOpbf Ин остра нцы

Жерар Ломбардо, Пьер Монзи, Пьер Берже, Кристиан де Шудан изобретения (Фра нция) Иностранная фирма Крезо-Луар (Франция) (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА

ДЛЯ ПРОИЗВОДСТВА БУМАЖНОЙ МАССЫ

Изобретение относится к устройствам для лигноцеллеалозного материала для, производства бумажной массы.

Известно устройство для лигноцеллюлозного материала. для производства бумажной массы, включающее корпус патрубка для подачи лигноцеллюлозного материала, расположенный в корпусе в его верхней части патрубка для отвода измельченного материаЛа, расположенный в нижней части корпуса, установленные в корпусе два параллельных вала с контактирующими между собой винтообразными поверхностями и привод с редуктором для вращения валов в од- 15 ном направлении (1) .

l-::едостт тном известного устройства яз1-:,яется ь"алоэффективный процесс из.мельчения лигноцеллюлозного материала.

С целью повышения эффектив ности измельчения устройство снабжено камерами регулирования температуры, а винтовые поверхности валов имеют зоны с различным шагом — зону продвижения материала, зону торможения и зону с обратным шагом сжатия, причем винтообразные поверхности в зоне с обратным шагом имеют окна для. продвижения измельченного материала, а камеры регулирования температуры установлены на наружной поверхности корпуса, напротив соответствующих зон валов.

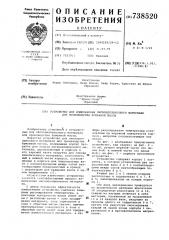

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг . 2 то же, разрез верхней части (по линии A — А) н нижней части (по линии

Б-. Б); на фиг. 3 — .вариант исполнения ус тройства .

Устройство содержит корпус 1 патрубка, в котором устансвлены два параллельных вала 2 и 3 с контактирующ:лми между собой винтообразньми поверхностями 4 и 5.

Каждый вал 2 и 3. своими концами располагают в подшипниках 6 и 7, 8 и 9, смонтированных на концах корпуса 1.

Оба вала одновремеHHo приводятся во вращательное движение двигателем

10 посредством редукторов 11 и 12, каждый из которых включает в себя шестерню, посаженную на продолжение

13 и 14 каждого вала, входящее за пределы одного из подшипников б и 7, причем оба редуктора смонтированы каждый на одном конце корпуса 1 параллельно и в противоположном направлении.

738520 степенно заполняются. Более равномерно материал распределяется в зоне 20 (фиг. 2), где нитки вэаимопрони:<ают.

Враще ние в и нтов ых пов е рх нос те и в одном направлении приводит к равномернсму переворачива нию массы.

В конце эоны В витки винтовкой поверхности постепенно наполняются в результате торможения, обеспечивающего эа счет циркуляции массы при изменении направления витков в зоне с обратным шагом сжатия .

А В С Д

Показатели

Температура, ОC 90-100 80 110 90

Производительность, % 98

98 98 98

Характеристики массы, измеренные, градусы !

Грунтовка, см /г

60 66

2,14 2,34 2,28

2,7

Длина обрыва, м

2170 1825 1742

1900

Французские стандарты

NFQ 03 004

Указатель продавливания (французские стан-. дарты NFQ 03 014) 0 9

1,1 0,85 0,80

Указатель прочности на ра врыв (французские стандарты NFQ 03 011) 420

208 553 411

Потребляемая энергия, квт/ч массы

1330 840 1070

2000

Как видно иэ таблицы, механические гласно изобретению, сравнимы с харакхарактеристики массы, полученной со- 65 теристиками механической массы, полуРедукторы размещены таким обра3оМ, что вал 2 и 3 приводятся во вращение в одном направлении и с одинаковой скоростью.

Корпус 1 имеет отверстия 15 и 16.

Отверстие 15 расположено над винтообразной поверхностью, а отверстие 16

5 над винтообраэ ной поверхностью.

Вращение валов 2 и 3 вызывает продвижение лигноцеллюлозного материала между винтообраэными поверхностями, при этом материал входит в отверстие

15 и выходит иэ отверстия 16.

Шаг винтообраэных поверхностей изменяется вдоль валов 2 и 3 для определения последовательных зон "".. различным шагом. 15

Винтообразные поверхности валов имеют зону продвижения материала A продвижения материала, следующую за ней зону торможения и зону с обратным шагом сжатия. 20

Мате риал, в в одимый чере з от в ерс тие

15, проходит вдоль валов к отверстию

16 и тормозится, попацая в зону с обратным шагом сжатия, где резьба валов расположена так, что она стремится направить материал в другую сторону.

В зоне торможения витки резьбы имеют .окна 17 и 18 для продвижения измельченного материала.

На наружной поверхности корпуса 1 размещены камеры 19 регулирования теми ературы.

Материал (например древесная стружка) с небольшим количеством воды вводится через отверстие 15 и проводится вниз корпуса 1 за счет вращения витков.

В зоне В материал распределялся на тонкие слои вдоль витков, которые поНа входе в зону с обратньм шагом ,сжатия изменение направления витков вызывает значительное накопление массы, что создает сильное сжатие в этой зоне, где и заканчивается дефибрирование. Причем торможение, возникающее в результате изменения направления витков, усиливает совместное воздействие сил напряжения при сжатии и касательного напряжения.

Масса удерживается в зоне с обратным шагом сжатия в течение более длительного времени и подвергается перемэшиванию.

Через окна 17 и 18 масса по мере осуществления дефибрирования проходит дальше, а недостаточно дефибрированные части задерживаются в рабочей зоне.

В таблице приводятся для сравнения характеристики нескольких механических масс, первая из которых получена классическим способом с помощью дисковых дефибреров (А), а другие — в результате использования способа с машины согласно изобретению (В, С, Д) . Во всех трех случаях сырьем служат еловые стружки.

738520 ченной на дефибрерах. Однако потребление энергии практически снизилось наполовину.

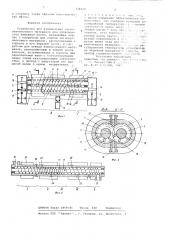

На фиг. 3 показан вариант исполнения устройства, на котором можно осуществить непрерывную смену последовательных фаз подготовительной обработки бумажной массы.

Устройство имеет зону I с довольно широкими витками, где осуществляется пропитывание сырья паром. B этой 1О зоне корпус 1 имеет камеру 21 регулирования температуры. Введение сырья осуществляется через отверстие 15, а выход пара обеспечивается через отверстие 22, соединенное с вакуумным насоссм.

В зоне II осуществляется первая стадия пропаривания в присутствии химических реактивов, вводимых через отверстие 23. В этой зоне может создаваться высокое давление и с помо- 20 щью камеры 21 регулирования можно получить необходимую температуру.

В зоне III резьба имеет шаг обратного направления, а на витках имеются окна 17 контролируемого прохождения массы вниз по течению. В этой зоне в основном происходит механическое дефибрирование сырья, поступающего иэ эоны II Дефибрирование осуществляется в соответствии с указанным процессом для механической массы.

Торможение сырья на входе в зону III влечет за собой сдавливание массы и

Возвращение возможного избытка жидкости в зону II, откуда жидкость может быть удалена через отверстие 24 цля возможной рециркуляции. Прохождение влажной массы между несколькими взаимопроникающими винтами внутри кор.пуса 1 вызывает подъем вверх по те- 40 чению жидких и газообразных фаз, а твердая фаза проходит вниз.

В зоне IV осуществляется вторая стадия пропаривания под давлением.

В этой зоне шаг винта может быть рас- Я ширен, чтобы масса вновь образовала тонкий слой. Необходимая температура поддерживается с помощью камеры 21 регулирования.

В зоне V с более частой резьбой 5О масса подвергается новому сдавливанию с отводом жидкостей через отверстие

25. Для отвода газов имеется отвер" стие 26.

В таком устройстве химическая мас- 55 са изготавливается в две стадии с промежуточным дефибрированием.

Через отверстие 15 вводится сырье (например, древесная стружка) с водой. Стружка увлекается вниз по течению, располагаясь тонким слоем, и одновременно с помощью камеры 21 регулирования температура доводится до нужного уровня.

В зону II через отверстие 22 вводятся химические реактивы, известные в качестве агентов делигнификации (гидроокись натрия, моносульфит или бисульфит натрия, карбонат и т. д.)..

Для осуществления первой стадии пропаривания температура и давление поддерживаются на нужном уровне.

Действие нагнетания между винтами позволяет располагать стружку тонким слоем, что в значительной степени способствует проникновению химических реактивов в стружку, а также точному регулированию температуры реакции. Вращение валов в одном и том же направлении вызывает переворачивание слоев в зоне 20, где винты взаимопроникают, за счет чего обеспечивается более равномерная обработка.

При использовании некоторых реактивов (гидроокиси натрия) уменьшение времени их контакта с целлюлозой позволяет получить более светлую массу.

На входе в зону III поваренные стружки сильно сжимаются под действием торможения, возникающего в результате изменения направления шага винтов . Они подверг аютс я в оздейств ию совместных сил касательного напряжения и напряжения при сжатии которых выполняют дефибрирование стружек.

Через отверстия, имеющиеся в витках резьбы, осуществляется прохождение массы вниз по течению по мере осуществления процесса дефибрирования.

Происходит сжатие массы и отход жидкости вверх по течению, что поз-. воляет удалить жидкие элементы через отверстие 24 для возможной рециркуляции и позволяет направить массу, имеющую высокую концентрацию, в зону

В зоне IV,èìåþùåé более широкий

Г шаг винта, масса снова распределяется тонким слоем, что облегчает доступ химическим реактивам и регулирование температуры реакции.

Химические реактивы, вводимые в зону IV, известны в качестве агентов делиг нификации. Они относятся к тому же виду, что и реактивы, используемые на первой стадии проваривания.

В этой зоне можно также предусмотреть введение под давлением кислорода.

Температура и давление определяются в зависимости от проводимой реакции и типа вырабатываемой массы.

Зона торможения V с более часто расположенными винтами осуществляет сжатие массы в конце эоны IV., Таким образом, чтобы удалить растворы вываривания через отверстие 25 для работки по очистке отходов и рекуперации калорий. Отвод газов осуществляется через отверстие. 26.

Масса, выходящая через отверстие

16 является химической массой.

После зоны III можно осуществить сжатие в зоне, аналогичной зоне V, 7 385?О

Q т т 1 с целью и мель - ения

Формула и зобрете ни я гулиров а н чов есхнос

5 личным шагом — зону про., :ериала „зону тормо..кз- —. рат ным а гом сжати:, ра з ные поверхности в шагом имеют окна для мельченного материал=-,. гулирования температурь на на.ружной поверхнос- .:пр от ив с оотв е тс т в ующ™=:

Источники информ гринятые во внима;-,—

1. Патент "ША Р кл. Б 27 L 11/08, 9г.., эо ре ус -a.новлены

:орпус-, на =-:лов.

15 21

PQi,". 2

29 ГХ

E Ш Л 1""

Puа. 3

ЦНИИПИ Заказ 2859/41 Ти":=а-ж 430 Подписное

Филиал ППП Патент, —., Ужгород, ул. Проектная, 4 и; олучить таким образом полухимичес— кую массу.

Устройство для измельчения лигноиеллюлозного материала для производства бумажной массы, включающее корпус с патрубком для подачи лигноцеллюлозного материала, расположенным в корпусе в его верхней части, и патрубком для отвода измельченного материала, расположенным в нижней части корпуса, установленные в корпусе два параллельных вала с контактирующими между собой в интообра з ными пов еGx Hoc= тями, и привод с редуктором для вращения валов в одном направлении, Е а ю .„" е = с я тем.. ч.о, овышения эфФективности :-зоне снабженс камерами реня температурь:. а .нтовые

:и вало- имею.