Автоматическая линия для производства сварных труб

Иллюстрации

Показать всеРеферат

патеи.и,;,„.

О П Е (п>73871 3

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 190477 (21) 2480540/25-27 51 М К„г с присоединением заявки Hо (23) Приоритет

В 21 С 37/06

В 23 Q 41/08

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 050680. Бюллетень ¹21 (53) УДК 621.774, . 2l (088. 8) Дата опубликования описания 050680

A,В. Медведев, A.A. Таранушич, Б.Н. Домашевский, A.Ñ. Розен и A.Ô. Туваев (72) Ав тары изобретения

Всесоюзный проектно-конструкторский технологический институт атомного машиностроения и котлостроения (71) За яв ит ель (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СВАРНЬИ ТРУБ

Изобретение относится к производству сварных труб и может быть использовано в различных отраслях промышленности, в частности в металлургической для производства продольношовных труб из штрипса.

Известно устройство для.изготовления в поточной линии сварных . труб, содержащее два выявления дефектов готовых труб дефектоскоп, установленный в поточной линии после овализирующей .клети (1).

Забракованные дефектоскопом трубы отправляются на переплавку, что увеличивает расход металла на производ.ство труб и снижает выход готового продукта.

Известна также автоматическая линия изготовления сварных труб со 2р спиральным швов, содержащая установленные в технологической последовательности и связанные транспортными средствами загрузочное устройство, правильно-подающее устройство, отрез-25 ной пресс и стыкосварочную машину, связанные реверсивным рэлнгангом, петлеобразователь, формовочно-сварочный стан, отрезной механизм, холодильник, отводящие рольганги,пакетирую- 3ц щее устройство и дефектоскопическую установку. Ультразвуковой контроль осуществляется по всей длине спирального шва в конце линии.(2).

Однако в известной линии изготовления сварных труб возможен обрыв ленты (штрипса) после петлеобразователя в месте стыкового поперечного сварного шва или в месте, имеющем дефекты типа нарушения сплошности металла штрйпса. B этом случае нарушается непрерывный технологический процесс, что значительно снижает производительность ливии.

Цель изобретения — повышение про.изводительности автоматической линий-, а также 1товышение надежности работы дополнительной дефектоскопи:ческой установки.

Поставленная цель достигается тем, что автоматическая линия для производства сварных труб снабжена дополнительной дефектоскопической установкой, мерным устройством для определения расстояния от дефекта до отрезного пресса и блоком дистанционного управления, мерное устройство и дополнительная дефектоскопическая установка размещены между стыкосварочной дЯЩЯЯЯЯф « «Д --.-« ".:, « .: .. c.:. р«,„: . . :-„.«ж «», . -, .:;-«-.,—. ".-: . -.,«, -„,:. -:--.

738713 машиной и петлеобразователем, при этом дополнительчая дефектоскопичес-; кая установка электрически связана с мерным устройством, которое в свою бчередь посредством блока дистанционного управления связано с приводами отрезного пресса и реверсивного рольганга.

Мерное устройство выполнено в виде

- путевого колеса и датчика пути,соединенных магнитной муфтой, связанной с блоком дистанционного управления. Датчик пути выполнен в виде счетчика оборотов с вращающимися дисками, снабженного записывающей и считывающей магнитными системами, магнитоносители которых размещены на ободах вращающихся дисков, при этом магнитная система связана с блоком

- дистанционного управления.

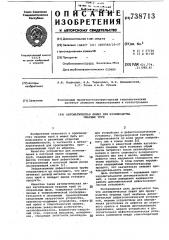

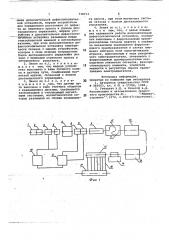

Для повышения надежности работы дополнительной дефектоскопической установки путем исключения влияния на показания преобразователя сигнала дефекта высокой температуры сварного шва дополнительная дефектоскопическая установка выполнена с феррозондовым преобразователем сйгнала де-, 4ercта и снабжена механизмом перемешения феррозондового преобразователя в случае смещения нейтрали поля намагничивания штрипса, выполненным в виде реверсивного электродвигателя, связанного с Феррозондовым преобразователем посредством усилителя сигналов, фазочувствительного элемента, усилителя мощности и регулятора порога срабатывания электродвигателя, На фиг. 1 изображена функцйональная схе, а автоматической линии для производства сварных труб; на фиг.2— мерное устройство с электрической схемой блока дистанционного управления; на фиг. 3 — контрольный блок . дефектоскопической, устанбвки.

Линия (см,фиг.l) содержит загрузочное устройство 1, соединенное рольганг ом с правильно-подающим механизмом 2, отрезной пресс 3, стыкосварочную машину 4, реверсивный рольганг 5 ° После стыкосварочной машины 4 на раме рольганга установлены контрольный блок 6 дополнительной

Феррозондовой дефектоскопической установки, взаимодействующий с поверхностью штрипса 7, контрольный блок 8 мерного устройства, имеющий индикаторное устройство 9, объединенное с индикатором дефектоскопической установки и подключенное к блоку 10 дис " та нцйоЪ його" у траФчения -йрив одами о1ТЖ2ЖоТо пресса и=реверсивного рольганга 5. В технологической лйййй= " реверсивный рольганг 5 соединяет стыкосварочную машину 4 с петлеобразователем 11, после которого размещены последовательно нагреватель 12, формовочно-сварочный стан 13, отрезной механизм 14, служащий для отрезки на мерные длины частей трубной ниткй, с холодильником 15 и отводящими роль-" гангами 16 и 17. Далее расположены вторая дефектоскопическая установка, трубоотделка и пакетирующее устройство (на фиг. не показаны).

Контрольный блок 8 мерного устройства (см.фиг.2), служащего для автоматической вырубки дефектных участков штрипса, содержит заключенный в корпусе 18 датчик пути,выполненный в виде счетчика оборотов .

19, содержащего соосно расположенные диски 20, на которых имеются пазы 21 и пальцы 22. На ободах дисков установлены бесконечные ленты 23 магнито носителей. 8 контакте с одним из маг нитоносителей находятся записывающая 24 и считывающая 25 головки, закрепленные на кронштейне 26, который в свою очередь установлен с воз20 мОжйостью перемещения по направляющей 27 вдоль оси дисков упомянутого счетчика оборотов 19, который связан с соосно расположенным путевым колесом 28 при помощи магнитной муфты 29.

Привод муфты электрически соединен с блоком питания 30, который в свою очередь соединен с питающей электрической сетью нормально разомкнутыми контактами 31, соединенными с блоком

32 системы нанесения магнитной метки и входящими в состав исполнительного реле 33, устайовленного в цепи нормально разомкнутых контактов 34 индикатора дополнительной дефектоскопической установки. Блок 10 дистанционного управления содержит соединенное с упомянутой считывающей головкой исполнительное устройство 35 и блок

36 для стирания магнитной метки с . помощью нормально разомкнутых контак40 тов 37 и нормально замкнутых контактов 38, Механизм 39 перемещения ферроэондового преобразователя 40 (см. фиг.3) при смещении нейтрали ноля намагничивания штрипса включает ка45 Ретку с реверсивным электРодвигателем 41, при этом преобразователь соединен с усилителем 42 сигналов смещения нейтрали, фазочувствительным элементом 43, усилителем 44 мощно ности и регулятором 45 порога срабатывания реверсивного электродвигателя, об":..спечивающего перемещение ф ррозондового преобразователя между полюсами 46.намагничивающего устройства.

Работа линии осуществляется следующим образом.

Из загрузочного устройства 1 бесконечная лента-штрипс 7 подается в правйльно-rropatorqaA механизм 2, из которого она поступает на отрез60 ной пресс 3, где обрезается конец ленты переменной ширины. Последний свари:вается с концом предыдущей ленты на стыко-сварочной машине 4, после чего непрерывная лента-штрипс 7 посту65 пает в контрольный блок 6 дополнитель738713 ной феррозондовой установки. При этом феррозондовый преобразователь 40 устанавливают по нейтрали магнитного поля, перемещением его с помощью механизма 39. Поиск нейтрали осуще ствляется следующим образом — при фиксации преобразователем 40 неравномерного магнитного йоля в нем возникает электрический сигнал определенной полярности, который через уси- * литель 42 подается на фаэочувствитель 0 ный элемент 43, откуда усиленный сигнал поступает на усилитель 44 мощности и регулятор 45 порога срабатывания реверсивного электродвигателя

41, создающего перемещение преобразователя 40 на каретке механизма 39 5 до тех пор, пока не исчезнет сигнал

1о наличии неравномерного намагничивающего поля иэделия.

В случае обнаружения дефекта сигнал поступает на контрольный блок 8 20 мерного устройства, замыкаются нормально разомкнутые контакты 34, в результате чего срабатывает исполнительное реле 33 и замыкает свои нормально разомкнутые контакты 37 25 и 31, при этой с блока 26 сигнал поступает на записывающую головку 24,, которая оставляет метку на бесконечных лентах 23 магнитоносителей, а считывающая головка 25 подключается 30 к исполнительному устройству 35, соединенному с приводом отрезного пресса 3 и реверсивного рольганга

5, а т;кже с индикатором 9 мерного устройства. Одновременно размыкают- Я5 ся нормально замкнутые контакты 38 ис-олнительного реле 33 и прерывается сигнал стирания магнитной метки от блока 36, В это же время включается блок 30 питания муфты сцепления

29.

В результате, установленное на поверхности штрйпса 7 путевое колесо 28 входит в зацепление со счетчиком 19 оборотов датчика пути. Диски 45

20 счетчика 19 начинают дискретно вращаться от движущегося по рольгангу 5 штрипса 7 через замкнутую магнитную муфту 29 с помощью входящих в периодическое зацепление пальцев

22 пазами 21. Периодичность зацепления повторяется через полный оборот диска.

Реверсом рольганга 5 дефектный участок штрипса 7 вращается на обрезной пресс 3. При этом контакты 38 размыкаются и отключается блок 36 для стирания магнитной метки на ленте 23 магнитоносителя, магнитная метка совмещается со считывающей головкой 25, сигнал от которой также поступит е- ЬО рез замкнутые контакты 37 исполнительного реле 33 на исполнительное устройство 35, в результате чего последн ее выдает команду на вырезку дефектс- S ! ного участка штрипса 7 отрезным прес- Ь сом 3. После вырезки дефектного участка штрипса 7 исполнительное реле

33 обесточивается, т.е. все элементы управления устанавливаются в исходное положение и блок 36 стирания маг- нитной метки подает на считывающую магнитную головку 25 сигнал, который стирает магнитную метку на магнитоносителе 23. Исполнительное устройство 35 также устанавливается в исходное положение и реверсивный рольганг 5 начинает подавать штрипс 7 по ходу технологического процесса в стыкосварочную машийу 4. Стыкованный штрипс поступает далее в контрольные блоки 8 и 6 соответственно мерного устройства и дополнительной дефектоскопической установки. Если стыковой поперечный шов доброкачественный, штрипс 7 поступает в петлеобразователь 11, после которого для образования трубы он идет в нагреватель 12, где нагревается до температуры, позволяющей сформировать заготовку и прокатать в формовочно-сварочном стане 13 бесконечную трубу. Бесконечной длины труба, с помощью установленной в технологической линии дисковой пилы отрезного механизма 14, режется на мерные отрезки, которые поступают в холодильник 15, Охлажденные, например водой трубы до температуры окружающей среды, поступают.по рольгангам 16 и 17 на вторую дефектоскопическую установку, позволяющую выявлять дефекты труб и далее на трубоотделку, пакетирование (на Фиг. не показано) .

Таким образом, выполненная автоматическая линия для производства сварных труб позволяет выявлять и ликвидировать брак в поперечном сварном шве и материале,штрипса до начала формирования трубы. Это обеспечивает бесперебойную работу всей линии и, тем самым, повышает ее производительность и уменьшает количество бракованных труб с дефектами сварки и исходного материала.

Формула изобретения

1.Автоматическая линия для производства сварных труб, содержащая установленные в технологической последовательности и связанные транспортными средствами загрузочное устройство, правильно-подающее устройство, отрезной пресс и стыкосварочную машину, связанные реверсивным рольгангом, петлеобразователь, формовочносварочный стан, отрезной механизм, холодильник, отводящие рольганги, пакетирующее устройство и дефектоскопическую установку, о т л и ч а ющ а и с я тем, что, с целью повышения производительности, линия снаб73871

1 (жена дополнительной дефектоскопической установкой, мерным устройством для определения расстояния от дефекта до отрезного пресса и блоком дистанционного управления, мерное устройство и дополнительная дефектоско« йй ская установка размещены между стыкосварочной машиной и петлеобразователем, при этом дополнительная дефектоскопическая установка электрически связана с мерным устройством, которое в свою очередь посредством, блока дистанционного уйравления свя вано с приводом отрезного пресса и реверсивного рольганга.

2. Линия по п.l, о т л и ч а ющ а я с я тем, что мерное устройство выполнено в виде путевого колеса и датчика пути, соединенных магнитной муфтой, связанной с блоком дистанционного управления.

3. Линия по п.l и 2, о т л и- Я ч а ю щ а я с я,тем, что датчик пути выполнен в виде счетчика оборотов с вращающимися дисками, снабженного . .записывающей и считывающей магнитныки системами, магнитонасители ко- д торых размещены на ободах вращающих3 8

1 v ся дисков, при этом магнитная система связана с блоком дистанционного управления.

4. Линия по п.1, о т л и ч а ющ а я с я тем, что, с целью повышения надежности работы дополнительной дефектоскопической установки, последняя выполнена с феррозондовым преобразователем сигнала дефекта и снабжена механизмом перемещения Ферроэондового преобразователя в случае смещения нейтрали поля намагничивания штрипса, выполненным в виде реверсивного электродвигателя, связанного с феррозондовым преобразователем посредством усилителя сигналов, фазочувствительного элемента, усилителя мощности и регулятора порога срабатывания электродвигателя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 283653, кл. G Ol n 27/8б, 1968.2. Гитлевич А,Ц. и Этингоф А.Д.

Механизация и автоматизация сварочного производства.N.„ . Машино-, строение,1972, с.268-271(прототип) ..

2992/1 . Тираж 986 . Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

МЮ » Ф Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель Э. Ветрова

Редактор Н. Шильникова Техредж. Кастелевин Корректор H. Стец

Заказ