Способ изготовления труб с продольными наружными ребрами

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

hj )38714

Союз Советских

Социапистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (51) М. Кл.

В 21 С 37/22

В 21 В 21 00 (22) Заявлено 06.10.77 (21) 2533423/22-02 с присоединением заявки №вЂ”

Государственный комитет

СССР (23) Приоритет—

Опубликовано 05.06.80. Бюллетень №21

Дата опубликования описания 15.06.80 (53) УДК 621.774.

8 (088.8) по делам изобретений и открытий (72) Авторы изобретения

О. А. Пляцковский, В. И. Ребрин, А. А. Павлов, И. Ю. Коробочкин, И. М Обух-Швец и А. А. Лисовский (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ПРОДОЛЬНЫМИ

НАРУЖНЫМИ РЕБРАМИ

Изобретение относится к металлургии, в частности к трубному производству и может быть использовано при производстве холоднокатанных труб с двумя продольными наружными ребрами типа плавниковых.

Известен способ изготовления труб с дву- мя продольными наружными ребрами, включающий холодную прокатку трубной заготовки с внутренними противоположно расположенными утолщениями стенки и последующую холодную прокатку трубной заготовки в один проход в калибре со свободным уширением металла по ребрам. Причем, сначала тонкую стенку заготовки деформируют до готового размера, а затем раскатывают ребра из утолщений стенки заготовки, не изменяя толщины тонкой стенки (1).

Недостатком известного способа является то, что прокатываемые трубы имеют по своей длине переменную ширину по ребрам, которая формируется в результате не,равномерного свободного уширения металла ребер в вырезах калибров стана.

Наиболее близким техническим решением к предложенному относится способ изготовления труб с продольными наружными реб2 рами, содержащий двухрядную холодную прокатку заготовки на оправке роликами с предварительным формированием ребер между их ребордами и последующее формирование профиля готовой трубы на оправке профильными роликами второго ряда (21.

Недостаток этого способа заключается в невозможности получения роликовой прокаткой труб с высотой ребра большей 2-х толщин стенок, т. е. весь сортамент плавниковых труб роликовой прокаткой получить

10 невозможно.

При больших значенйях диаметра ручья роликов при чистовом безправочном профилировании образуются продольные уступы на круглой поверхности трубы, а при малых значениях — на внутренней поверхности под ребрами наблюдается изгиб внутренней поверхности трубы.

Все это снижает точность геометрических размеров и не позволяет получать трубы с высокими ребрами.

2о Целью изобретения является получение труб с повышенной высотой ребра и точной геометрией по длине.

Для достижения этой цели в предлагаемом способе изготовления труб с продоль738714

3 ными наружными ребрами, содержащем хо- лодную прокатку заготовки на оправке с предварительным формированием ребер и последующее формирование чистого профиля ребристой трубы, согласно изобретению, предварительное формирование ребер осуществляют в зазоре между изменяющимися вырезами ручьевых валков, а формирование чистового профиля — безоправочной деформацией с уменьшением ширины трубы по вершинам ребер на 0,1 — 2% и с удержанием от овализации гладких цилиндрических частей трубы, составляющих 5 — 20 /о

1Е периметра окружности трубы.

Безоправочная чистовая деформация профиля трубы без изменения толщины стенки и толщины ребра придает готовой трубе точные размеры. Воздействием инструмента при чистовой деформации на определенных участках наружной поверхности трубы предотвращает образование продольных уступов на круглой поверхности трубы. Изменение ширины ребер с указанной величиной обжатия уменьшает интервал колебаний ширины трубы по ребрам вдоль трубы, а осуществление прокатки пильгерными валками вместо роликов позволяет получать трубы с высокимми ребрами.

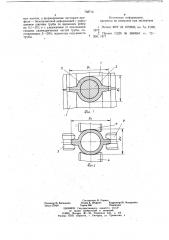

На фиг. 1 представлена схема осуществления способа в процессе прокатки заготовки валками; на фиг. 2 — то же, в процессе чистового формирования профиля в четырехроликовой обойме.

Сущность предложенного способа заключается в том, что исходную трубную заготовку прокатывают в стане холодной про катки возвратно-поступательно перемещаемыми валками 1 с ручьем переменного профиля на оправке 2 с малой конусностью д (2tga = 0,01) до диаметра D и с предварительным формированием ребер в зазоре между вырезами у бочек ручьевых валков, при свободном уширении металла в изменяющиеся по высоте и ширине вырезы.

Прокатку осуществляют без кантовки.

Для получения ребристых труб 3 требуемого размера с минимально возможными изменениями ширины и диаметра последующее формирование чистового профиля ребристой трубы производят путем безоправочной деформации, например проталкиванием через четырехроликовую обойму с диаметрально расположенными гладкими роликами 4 и профильными роликами 5. Обойму устанавливают за рабочей клетью в передней лобовине стана (на чертежах не ука- Ю заны).

Проталкивание через обойму может быть заменено протягиванием или прокаткой.

Безбправочная деформация осуществляется с уменьшением ширины трубы по вершинам ребер на 0,1 — 2%, т. е. ролики 5 воздействуют по вершинам ребер в местах трубы, где ее ширина превышала значение

4 установленное настройкой обоймы в пределах поля допуска. Гладкие ролики 4 обоймы удерживают от овализации гладкие цилиндрические части трубы. Овализация диаметра после деформации в обойме не должна превосходить его верхнего поля допуска обычно равного 1%. Для того, чтобы не было резких перегибов стенки трубы, то есть местных искажений диаметра, ручей роликов 4, воздействующих на диаметр D >, выполняют диаметром большим номинимального диаметра трубы на 2 — 5%.

При меньших значениях диаметра ручья роликов во время профилирования в местах ширины В наблюдается резкий изгиб внутренней поверхности трубы под ребрами. При больших значениях диаметра ручья роликов, при профилировании образуются продольные уступы на круглой поверхности трубы, поэтому круглая часть трубы, в зависимости от степени уменьшения трубы по ширине и диаметру ручья, контактирует с ручьем ролика на участке, равном 5 — 20% периметра окружности трубы.

Согласно примеру осуществления способа были прокатаны трубы на номинимальный размер 42 X 5 Х 72 мм, при этом наружный диаметр Di по длине труб после прокатки на стане был в пределах 41,9—

42,1 мм, ширина по ребрам В составляла

71,8 — 73,5 мм.

Если после прокатки ширина трубы В изменяется в указанных выше интервалах, то обойма должна быть настроена на размер 72,1 мм. Тогда ширина В р труб после безоправочной деформации будет изменяться в пределах 71,8 — 72,1 мм, что соответствует умейьшению ширины по вершинам ребер в 2%.

Предложецный способ обеспечивает достаточно точные наружные и внутренние раз-, меры труб.

Применение предлагаемого способа позволяет использовать наименее трудоемкую горячекатаную или горячепрессованную заготовку, что снижает трудоемкость изготовления прокатанных ребристых труб.

При использовании горячекатаной или горячепрессованной заготовки вместо холоднокатаной значительно снижается себестоимость труб (примерно на 5 — 10%).

Формула изобретения

Способ изготовления труб с продольными наружными ребрами, содержащий холодную прокатку заготовки на оправке с предварительным формированием ребер и последующее формирование чистового профиля трубы, отличающийся тем, что, с целью получения труб с повышенной высотой ребра и точной геометрией по длйне, предварительное формирование ребер осуществляют в зазоре между изменяющимися вырезами ручье738714

Составитель Н. Ларина

Техред К. Шуфрич Корректор Ю. Макаренко

Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений н открытий

1 I 3035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор М. Васильева

Заказ 2724/9

5 вых валков, а формирование чистового профиля — безоправочной деформацией с уменьшением ширины трубы по вершинам ребер на 0,1 — 2% и с удержанием от овализации гладких цилиндрических частей трубы, составлякнцих 5 — 20% периметра окружности трубы.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 1279600, кл. 7а, 21/00, 1972.

2. Патент США № 3683661, к к 72—

208, 1971