Способ плазменно-дуговой поверхностной резки

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (п7388О4

Союз Советских

Социалистических республик (6!) Дополнительное к авт. свид-ву (22) Заявлено 19 12.77 (21) 255738 /25-27 с присоединением заявки ¹â€” (23) Приоритет— (51)М. Кл.

В 23 К 31/10

Гссударстввииый камитет

СССР (53) УДК б21 791 .947 {088.8) пс делам иэебретеиий и открытий

Опубликовано 05.0б.80, Бюллетень № 21

Дата опубликования описания 05.06.80 (72) Авторы изобретения

3. М. Баркан и И. С. Шапиро

33 I",3< " b9, Х ,I (7l) Заявитель

° т . -- с. в (54) СПОСОБ ПЛАЭМЕННО-ДУГОВОЙ

ПОВЕРХНОСТНОЙ РЕЗКИ

Изобретение относится к области сварочного производства, в частности к способам поверхностной плазменно-дуговой резки и может быть использовано при выплавке глубоких канавок на чугуне, преимущественно для целей разделки дефектов в отливках.

Известен способ поверхностной плазменнодуговой резки, применяемый для разделки глуI боких канавок, при котором плазменную дугу колеблют вдоль лобовой кромки реза, при этом колебания дуги вдоль лобовой кромки реза последовательно чередуют с колебаниями поперек линии реза (1).

Этот способ резки может быть использован только при механизированном перемещении плазменной дуги вследствие необходимости oc t5 .нащения плаэмотрона механизмами продольного и поперечного колебания.

Известен способ поверхностной плазменно20 дуговои резки, при котором увеличение глубины выплавляемой канавки обеспечивают за счет увеличения угла наклона плазменной дуги к поверхности обрабатываемого металла (2J.

Недостатком способа является то, что при этом струя фокусирующег огаза подается параллельно столбу дути, что в свою очередь обусславливает попадание воздуха внутрь полости реза и его непосредственное воздействие на ванну расплавленного металла. Если при поверхностной плазменно-дуговой резке углеродистых сталей такая подача фокусирующего газа способствует повышению производительности обработки,вследствие дополнительного окисления обрабатываемого металла, то при поверхностной резке чугуна такая подача воздуха приводит к существенному снижению производительности.

Это связано с тем, что при.обработке чугуна фокусирующий газ действует охлаждающе на ванну расплавленного металла в полости реза, что обуславливает снижение производительности обработки и не обеспечивает получения глубоких канавок.

Известен способ поверхностной плазменнодуговой резки, выполняемый с "отсечкой"струи фокусирующего газа от полости реза, При выполнении данного способа конструктивные особенности резательной аппаратуры исключают

15

3 73 пойадание струн фокусирующего газа внутрь полости реза (31

Недостатком известного способа является то, что при его выполнении отсутствует воздействие струи фокусирующего газа на металл, вьшлавлен ный из полости реза на наружную поверхность обрабатываемого изделия. Вследствие этого этот

"металл скапливается на наружной поверхности перед лобовой кромкой реза, что не обеспечивает непрерывности протекания процесса резки при выборке глубоких канавок. Кроме того, ухудшаются условия охлаждения токоведущего сопла плазмотрона, что обуславливает необходимость выполнения процесса резки.при пони-

-l женных токах, а это связано со сйижением производительности обработки.

Известен способ плазменно-дуговой поверхностной резки, с подачей плазмообразующего газа во внутреннее токоведущее сопло, а фокусирующего газа — концентричным потоком между внутренним токоведущим и наружным соплами плазмотрона, при котором рабочий конец электрода располагают эксцентрично относительно центра внутреннего токоведущего сопла на его половине, примыкающей к обрабатываемому изделию, а плазмотрон устанавливают под углом к изделию (4).

Недостатком известного способа является то, что он не обеспечивает получения симметричной формы, а кроме того при этом не может быть обеспечено получение узких глубоких канавок при обработке чугуна. Кроме того, увеличение ширины выплавляемой канавки. Отношение глубйны выплавляемой канавки к ее ширине всегда меньше едишщы.

Цель изобретения — повышение качества кромок реза и увеличение глубины выборки, преимущественно при обработке чугуна, алюмйния и других металлов, имеющих температуру плавления ниже температуры плавления нержавеющих и углеродистых сталей.

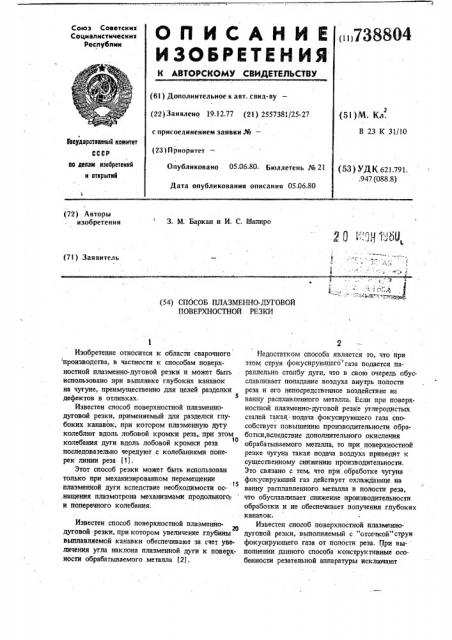

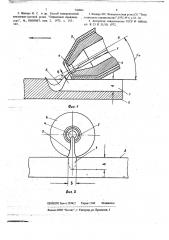

Поставленная цель достигается тем, что ра. бочий конец электрода располагают в полости, проведенной через продольную ось плазмотрона, перпендикулярно наружной поверхности обрабатываемого изделия, а эксцентричную установку электрода производят с эксцентриситетом равным d /g, где d — внутренний диаметр, токоведущего- сопла плазмотрона, На фиг. 1 изображена схема горения дуги в полости реза; на фиг. 2 — вид на плазмо, трон сбоку.

Схема содержит обрабатываемое изделие 1, канавку 2, выполненную плазменно-дуговой резкой, внутреннее токоведущее сопло 3 плаэмотрона, -электрод 4, йаружное электрйчески нейтральное сопло 5 плазмотррна, канал 6 соп-

"ла вЮ ЧфЖКего сопла йлазмотрона, -Плазменную

8804 4 дугу 7, при этом 00 ось плазмотрона, а угол н наклона оси плазмотрона к обрабатываемому изделию, h глубина, выплавленной канавки, b ширина выплавленной канавки

Способ осуществляют следующим образом.

- Между вольфрамовым электродом 4 и обрабатываемым изделием 1 возбуждают дугу 7 и перемещают ее в направлении, показанном стрелкой. Так как рабочий конец электрода 4 устанавливают с эксцентриситетом относительно продольной оси плазмотрона 00, которую в. свою очередь ориентируют под углом ан к поверхности обрабатываемого иэделия, то значение угла входа дуги в обрабатываемый металл имеет всегда большее значение по сравнению с утлом а,. Эксцентричная установка электрода обуславливает несимметричное расположение столба дуги в канале 6 токоведущего сопла 3.

В пространство между внутренним соплом 3 и наружным соплом 5 подают среду, охлаждающую плазмотрон. При перемещении плазмотрона на обрабатываемом изделии 1 получают канавку 2, которая имеет ширину Ь и глубину h. Увеличение угла входа дуги в обрабатываемое изделие обуславливает увеличение глубины выборки h и соответствующее уменьшение ее ширины Ь. Горение дуги обуславливается тем, что электрическая дуга всегда занимает кратчайшее положение между катодом (электрод 4) и обрабатываемым изделием 1. Этому также способствует отсутствие воздействия потока газа, охлаждающего плазмотрона пав столб дуги. Этот фокусируюший поток практически не воздействует на металл, расплавленный дугой в полости реза. Вследствие того, что он не охлаждает металл расплавляемой дугой и при данном угле наклона оси 00 плазмотрона за счет увеличения угла входа дуги в обрабаты40 ваемое иэделие при обработке металлов с более низкой температурой плавления, например чугуна, обеспечивают при однопроходной резке получение канавок, имеющих отношение Ь ) 1.

Ь

Струя охлаждающего воздуха" обеспечивает эффективное удаление металла, выплавленного ,иэ полости реза на наружную поверхность обрабатываемого изделия.

Возможнос1ь получения канавок, имеющих i

50 — ) 1 обеспечива1от за счет воздействия на лоb бовую кромку реза потока ионизированного газа, выделенного из столба дугового разряда., Хотя температура этого потока газа существенно ниже, чем температура столба дуги, однако

его термическое воздействие на лобовую кромку при обработке металлов с более низкой температурой плавления является вполне достаточным д1гя предотвращения образования. на

5 738804 6 лобовой кромке реза козырька, ограничивающе- центриситетом 1, 3 мм от центра сопла плазмого максимальную глубину выборки при одно- трона. проходной резке.

Величину эксцентриситета установки элект- Практически, при любом значении скорости рода относительно продольной оси выплавляемой 5 перемещения плазмотрона отсутствует обраэоканавки Ь принимают равной d где d — внут- ванне на лобовой кромке реза козырька, ограренний диаметр токоведущего 3опла плазмотрона. кичивающего максимальнУю глУбинУ выбоРки, Выбор значения Ь > d не обеспечивает получевьптлавленного металла на наружной поверхния канавок, глУбина котовых является ма си- !О ности обрабатываемого изделия вследствие эф

d мальнои, при значении Ь > возникает веро-,фективного удаления этого металла потоком

4 ятность возникновения двойного дугообразова- фокусирующего газа. При этом на чугуне при ния, что снижает эксплуатационную надежность .токе 250 — 270 А, диаметре токоведущего сопла плазмогенерирующих устройств для резки метал- плазмотрона 4,0 мм расходе азота 3,5 мз/ч. ла. 15

Пример. Выплавка канавок на чугуне В таблице представлены данные о выплавке

I пооизводится путем установки электрода с экс- канавок на чутуне.

Отношение

Напряжение ду, В

Скорость резки, мм/мин араметры реза, мм глубина канавок ширина канав о (b) (h) 205

1,37

10

0,86

11,6

175

163

0,76

10,5

400

155

0,7

500

9,7

0,62

150

600

Формула изобретения

Способ плазменно- дутовой поверхностной резки е подачей плазмообразующего газа во внутреннее токоведущее сопло, а фокусиру.лощего газа — концентричным потоком межI

1ду токоведущим внутренним и наруж1

Все выплавленные канавки имеют симметричную .форму, причем отношение — > 1

Ь обеспечивается только предлагаемым способом.

Предлагаемый способ обеспечивает увеличение отношения глубины выборки к ее ширине на 25 — 35%, что в свою очередь позволяет получить канавки глубиной до 22 — 23 мм при обработке чугуна. Это способствует повышению производительности выполнения резательных работ на 40 — 60%, так как в известном способе получения канавок данной глубины связано с выполнением резки в несколько проходов, так как при этом не могут быть получены канавки с отношением h > 1.

Ь ным соплами плазмотрона, при котором рабочий конец электрода располагают эксцентрично относительно центра внутреннего токоведу1цего сопла на его половине, примыкающей к обрабатываемому изделию, а, плазмотрон устанавли вают под углом к изделию, о т л и ч а юшийся тем, что, с целью повышения качества кромок реза и увеличения глубины выборки, преимущественно при обработке чугу45 на, алюминия и других металлов, имеющих температуру плавления ниже температуры плавления нержавеющих и утлеродистых сталей, рабочий конец электрода располагают в плос, кости, проведенной через продольную ось плазмотрона перпендикулярно наружной поверхности обрабатываемого изделия, а эксцентричную установку электрода производят с эксцентриситетом равном Й ° где d — внутренний диаме.гр

> токоведущего сопла плазмотрона.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР я"" 483855, кл. В 23 К 31/10, 1975.

3. Шапиро И.С. Поверхностная резка.Сб, "Энер, гетическое строительство",1975, N 4, с.33-36, 4. Авторское свидетельство СССР N 509018, кл. В 23 К 31/10, 1972. фРЯ„Й

ЦНИИПИ Заказ 2994/2 Тирак11бО Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектия, 4

7 738804

2. Шапиро И. С. и др. Способ поверхностной плазменно-дуговой резки. "Справочное производство", М., НИКИМТ, вып. 2, 1975, с. 155—

1бЗ.