Направляющее устройство для проволочного электрода

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

738833 (61) Дополнительное к авт. свил-ву

I (22) Заявлено 12.07.77 (21) 2507062/25-08 (51 ) М. Кл. с присоединением заявки K

В 23 P 1/08

Гееудерстеенный камнтет

СССР па делам нзобретеннй и отнрытнй (23) Приоритет

Опубликовано 05 06.80. Бюллетень № .21 (53) УДК 6219048 .4.06 (088.8) Дата опубликования описания 05 06.80

l (72) Авторы изобретения

К. P. Галеев и В. Я. Брун (71) Заявитель (54) НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРОВОЛОЧНОГО

ЭЛЕКТРОДА

Изобретение относится к конструкциям электроискровых станков, работающих по принципу вырезания непрофилированным элект родом-проволокой, переметываемой в процессе обработки, и может быть использовано для окончательной обработки ряда замкнутых отверстий в детали в автоматическом режиме.

В настоящее время все существующие электроискровые станки с ЧПУ имеют существенный недостаток; после вырезки очередного отверстия в детали станок должен быль остановлен, так как перед переходом по программе к центру следующего отверстия необходимо обрезать проволоку-электрод, затем ввести конец проволоки в соответствующее отверстие по направлению движения и, протянув ее через направляющие элементы станка и механизм перемотки, закрепить в наматывающей бобине.

Эти операции до настоящего времени не автоматизированы.

Наиболее близок к изобретению электроискровой станок, в котором осуществляется процесс заводки проволоки в заготовку с одновременным прожиганием отверстия под ввод

2 проволоки (1). С этой целью в станке имеются: механизм перемотки проволоки, координатный стол с устройством его подачи, подающие валки, предназначенные для осевого перемещения проволоки, направляющая втулка для направления конца электрода-проволоки. Направляющее устройство для проволочного электрода к электропозиционному станку состоит из закрепленных на общей скобе, охватывающей обрабатьтваемую деталь верхнего и нижнего направляющих узлов, нижний из которых содержит направляющие, подающие валки и приемную втулку для заправки проволоки в технологическое отверстие, а верхний — направляющие губки. Однако данный станок обладает существенным недостатком: автоматиэирована только одна операция — завод проволоки в заготовку.

Остальные операции требуют участия ручного труда.

Целью изобретения является автоматизация заправки проволочного электрода в электроэрозионном вырезном станке и тем самым пол ная автоматизация последовательной о вырезки ряда отверстий на вырезном станке:

738813

3

Для достижения этой цели s нижний направляющий узел встроены ножи для обрезки проволоки, размещенные перед приемной катушкой, а в верхний направляющий узел введена улавливающая втулка и клещевой захват для соединения двух концов проволоки, расположенные перед направляющей губкой, которая выполнена раздвижной.

С целью обеспечения завода проволоки в предварительно обработанное отверстие, приемная втулка выполнена плавающей в горизонтальной плоскости и имеет конический выступ в верхней части для центровки ее в отверстии.

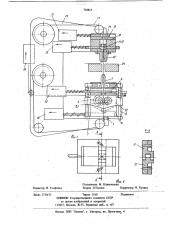

На фиг, 1 показано предлагаемое устройство; на фиг.. 2 — конструкция клещевых захватов.

Устройство имеет нижний направляющий элемент 1, подающие валки 2 и 3, нож 4 для обсекания проволоки, барабан 5 вращения валков, корпус 6 узла подачи проволоки, направляющую втулку 7, колонки 8, клин 9, улавливающую втулку 10, клещевые захваты 11 и 12 со сварочными контактами, электромагнит

13 включения клешевых захватов, подвижную направляющую губку 14, неподвижную направляющую губку 15, обойму 16 узла приема проволоки, проволоку-электрод 17, электромагнит

l8 зажима валков, электромагнит 19 вращения валков, электромагнит 20 подачи ножа, элект- 30 ромагнит 21 подвода подвижной направляющей губки, обойму 22 сближения и раздвижения валков, скобу 23. Деталь 24 установлена на столе станка.

Устройство работает следующим образом.

Перед переходом к обрабатываемому контуру (отверстию под завод проволоки) механизм пере мотки станка останавливается.

Электромагнит 20 перемещает нож 4, который обсекает проволоку 17. Далее устройство со

40 скобой совершает переход к следующей позиции.

Во время перехода верхний конец проволоки, оставаясь в верхних направляющих губках 14, 15 и в улавливающей втулке 10 извлекается

45 движением скобы относительно детали 24 из направляющей втулки 7 и вырезанного отверстия в детали и располагается произвольно по верхней плоскости детали 24.

Когда переход закончен, электромагнит 18, 50 перемещая клин 9, подает подвижную обоиму

22 вверх. При этом происходит зажим проволоки подающими валками 2 и 3.

Направляющая втулка 7 цеитрируется caoeN конусной частью в отверстии детали и стопо55 рится в таком положении.

После этого электромагнит 19, через тро-. сик вращает барабан 5, установленный на валке 2.

4 Проволока 17 подается вертикально вверх на заданное расстояние, проходит через направляющую втулку 7, отверстие в детали 24, улавливающую втулку 10 и зонд действия захватов

11, 12, где находится верхний конец проволоки.

Клешевые захваты 11, 12 совершают совмещение двух проволок и соединение их (например, с помощью сварки}.

После движения обоймы 22 вниз освобождается направляющая втулка 7, подающие валки 2 и 3 расходятся и освобождают проволоку, Клещевые захваты 11 и 12 освобождают соединенные проволоки.

Электромагнит 21, перемещая подвижную направляющую губку 14 относительно неподвижной губки 15, освобождает путь соединенйым проволокам. Включается механизм перемотки станка. Через определенное время, гарантирующее переход места сварки через направляющие губки, подвижная направляющая занимает нервоначальное положение.

Предлагаемое устройство позволит принципиально решить вопрос полной автоматизации изготовления деталей, имеющих ряд замкнутых отверстий сложного контура, например матриц разделительных штампов.

Формула изобретения

1. Направляющее устройство для проволочного электрода к электроэрозионному вырезноI му станку, состоящее иэ закрепленных на общей скобе, охватывающей обрабатываемую деталь, верхнего и нижнего направляющих узлов, нижний из которых содержит направляющие, подающие валки и приемную втулку для заправки проволоки в технологическое отверстие, а верхний — направляющие губки, о т л и ч аю щ e e с я тем, что, с целью автоматизации заправки проволоки, в нижний направляющий узел встроены ножи для обрезки проволоки, размещенные перед приемной катушкой, а в верхний направляющий узел введена улавливающая втулка и клешевой захват для соединения двух концов проволоки, расположенные перед направляющей губкой, которая выполнена раздвижной.

2. Устройство по п. 1, о т л и ч а ю щ ее с я тем, что с целью обеспечения завода проволоки в предварительно обработанное отверстие, приемная втулка выполнена плавающей в горизонтальной плоскости и имеет конический выступ в верхней части для центровки ее в отверстии.

Источники информации, :принятие.во внимание при экспертизе

1. Авторское свидетельство СССР М 208850, кл. В 23 P 1/08, 1966.

73ва13

Ф.г

Составитель М. Климовская

Техред Л.Теслюк Корректор. В. Вутяга

Редактор И. Гохфельд

Тираж 11б0

ЦНИИПИ Государственного комитета СССР по делам изобретений и открьпий

113035, Москва, Ж-35, Раушская наб.; д. 4(5

Заказ 2730/13

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4