Способ изготовления полирующего элемента

Иллюстрации

Показать всеРеферат

Союз Соввтеиих

Социал иетичееиих

- -Республик (6I ) Дополнительное (22) Заявлено01.11 (51) М. Кл.

В 240 13/12 с присоединением з

6Ьеударстввнный квинтет

СССР йо денем нзабретений н вткрытнй (23) Приоритет

Опубликовано 0

Дата опублик (5З) АК 621 922..079 (088.8) (72) Авторы изобретения

В. Я. Ляпин и А. А. Найденков

Волжский филиал Всесоюзного научно-исследовательского института абразивов и шлифования (74) Заявитель (54) СПОСОБ ИЗГОГОВЛЕНИЯ ПОЛИРУЮЩЕГО

ЭЛЕМЕНТА

Изобретение относится к машинострое-нию, в частности к производству инструмента, например, полировального, из грубого тканого материала.

Известен способ изготовления полирую шего элемента из тонких текстильных маS териалов; включавший их раскрой на ленты и намотку ленты на оправку вокруг центра в плоскости, перпендикулярной оси пентра $1) .

Указанный способ предусматривает иополыоваНие только, тонких текстильных материалов. При спиральной намотке любого грубого тканого материала вокруг центра образуются складки, накапливающиеся с увеличением числа слоев намотки полиру юшэго элемента, приводя его к чечевицеобразной форме. Это обстоятельство определяет предельную высоту попируюшего элемента, усложняет монтаж полироваль® ного круга, особенно диаметром до 150мм, из-ва непараллельности торцов элемента.

Цель изобретения повысить качество полирующях элементов и расширить техно2 логические возможности их изготовления за счет обеспечения получения параллельности торцов, исключения гофрирования, получении попируюшего элемента из грубо-. го тканого материала любой требуемой вь1соты и формы.

Поставленная пель достигается тем,что для изготовления полируюшего элемента применяют трехслойную простроченную одним швом полосу грубого тканого материала, например, сизалевого, с последуюшей спиральной намоткой ее на оправку вокруг пентра в плоскости, перпендикулярной оси центра.

Для повьппения точности формы элемента намотку цроизводят при увлажнении по лоси ткани с цоследуюшей просушкой элемента. При этом, например, для элемента диаметром до 250 мм раскрой среднего слоя трехслойной полосы производят по ширине на 10-12 мм меньше наружных слоев для образования зазора между наружными слоями.

3;73

Этот способ дает возможность получить плотный полирующий элемент любой требуемой вйсоты с параллельными торцами, Способ изготовления полирующего элемента, преимущественно из грубого ткано30 го материала, при котором раскраивают материал на полосы и наматывают его на оправку вокруг ее центра в плоскости, перпендиркулярной оси, о т л и ч а ю щ и йс я тем, что, с целью повышения качест35 ва цолирующего элемента и расширении .

-технологических возможностей его изготовления, перед намоткой сшивают три полосы, при этом средний слой берут по ширине меньше наружных слоев.

40 Источники информации, принятые во вннманне при экспертизе

1. Авторское свидетельство СССР № 95330, кл. В 249 13/12 (67 С 1), 1951. а при применении трехслойной полосы фигурной формы - изготовить профильный элемент.

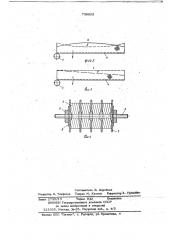

На фиг. 1 показан поперечный разрез простроченной трехслойной полосы тканого материала; на фиг. 2 - схема намотки на оправку трехслойной полосы выпуклой а и вогнутой б формы; на фиг. 3 - схема намотки на оправку трехслойной паюсны конусной в и прямой г формы; на фиг. 4приспособление для сохраненйя формы поnHp maX элементов.

Трехслойная -полоса (фиг. 1) состоит из наружных 1, среднего 2 слоев, прося роченных строчкой 3, npH этом за счет

" р»а»с»»кроя среднего слоя по шйрине меньше наружных слоев на 10-12 мм, образуется зазор 4, заполняющийся складками наруж-

НЫх слоев при намотке на оправку полосы вокруг центра (фиг. 2 и 3). В результате обеспечнмется одинаковая высота элемен- та как в центре, так и на периферии. Исключение гофрирования слоев ткани достигается тем, что глубина зазора 4-10 12, мм достаточна для того, чтобы складки наружных слоев 1, получаемых при на мотке ткани вокруг центра оправки, могли заполнить объем зазора 4, а участки нитей (основа и уток) от зазора к периферии растягиваются за счет неплотности ткани, ЙоэФому трехслойная полоса ткани "в спи"- рМЙЪ Йолирующего- элемента пол ается одной толщины. С у»в» ел»и» чением»" » дйаметфа пблюффбйего элемента уменьшается склад""чаМсть в- йентре элемента при намотке.

Для повышения точности формы элемента край полосы-с выступающими наружными слоями 1 церед намоткой смачивают водой. Намотку проводят с обязательным прйукимом витков друг к другу. Начало и кон»"еи немо тки элемента закрепляют метал8858. 4 лическими скобками. Тканый материал,особенно снзалевый, хорошо формуется отпариванием. Поэтому для создания точности фЪрМы увлажненные намотанные элементы 5 (фиг. 4) надевают на оправку 6 диS аметром, равнйм диаметру центра устройства намотки, и через шайбы 7 и 8 под жимают гайками 9. В таком положении элементы просушивают при температуре от

10 80 до 100 С.

Три слоя ткани в полосе - оптимальный вариант, при увеличении иных слоев увели- чивается угол подъема спирали при намотке, а торцы элемента неровные.

15 Ширина среднего слои трехслойной полосы зависит от необходимого типоразмера полирующего элемента,т.е. чем меньше диаметр посадочного отверстия элемента, тем меньше ширина полосы и наоборот. Напри20 Mep, для диаметра просадочного отверстия элемента, равного 20 мм, ширина среднего слоя трехслойной полосы меньше наружных на 10-12 мм.

25 ормула изобретения

738855

Составитель В. Воробьев

Редактор И. Гохфельд Техред М. Кузьма Корректор,А. Грииейео

Заказ 2735/15 Тираж 943 Подписное

IlHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4