Устройство для дегазации металла

Иллюстрации

Показать всеРеферат

ОП И САНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (it)7391 1 1

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву(22) Заявлено 1212.77 (21) 25526 81/22-02 с присоединением заявки ¹â€” (23) ПриоритетОпубликоваио 0506.80. Бюллетень ¹ 21

Дата опубликования описания 050680 (51)М. Кл.2

С 21 С 7/10

Государственный комитет

СССР по делам изобретений и открыти и (53) У4К 621.365.91 (088. 8) (72) Автор изобретения

М.В.Колесников

Московский ордена Трудового Красного Знамени институт стали и сплавов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ МЕТАЛЛА

Изобретение предназначено для дегазации металла и может быть применено при очистке металла от газов в металлургии черных металлов, например при производстве высококачественных сталей.

Известно устройство для рафинирования металлов вакуумной дистилляцией (1). Сущность его заключается в том, что конденсатор выполнен в виде усеченного конуса с углом при вершине 20 -60, установлен большим основанием вверх и снабжен крышкой с отверстием, соосно которому сверху крышки закреплена цилиндрическая шах-15 та, а снизу — цилиндрический экран.

Недостаток этой системы в том, что требуется много электроэнергии, идущей на расплавление слитка и на поддержание высокого вакуума в ваку- 20 умно1 камере. Очистка металла путем его испарения и последующей конденсации Мало эффективна ввиду потери части металла с остатками капель, обогащенных примесями.

Известно также устройство для рафинирования алюминиемых сплавов, содержащее тигель с жидким сплавом, электроды в виде пористых блоков, вакуумную систему,.источник постоян- ЗО ного тока. В этом устройстве с целью повышения степени рафинирования электроды выполнены в виде пористых блоков и соединены с вакуумной системой (2).

Недостаток данного устройства заключается в невозможности одинакового по вы=.оте тигля удаления газа из сплава, так как из-за увеличения длины электрода, а следовательно, и

его сопротивления с глубиной, токи, проходящие по сплаву между электродами, будут различными, причем максимальный ток будет протекать у поверхности и минимальный — в глубин

Поэтому степень удаления газа у поверхности выше, чем в глубине.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для дегазации и рафинирования цветных металлов (3). Устройство состоит из герметичной емкости с крышкой, соединенной с вакуум-проводом и трубопроводом подвода газа, причем крышка выполнена в виде цилиндрической емкости с отверстиями в дне.

К недостаткам известного устройства относятся периодичность процес.са, т.е. сначала металл подвергается

739111

ЗО

4О обработке газом в емкости, а потом происходит вакуумирование струй металла, т.е. непрерывность процесса дегаэации и рафинирования металла отсутствует; большое количество мел— ких отверстий в крышке цилиндрической емкости. Часть этих отверстий ввиду их малого диаметра может покрыться слоем эатнердевшего металла. Чтобы этого не случилось необходимо перегренать металл, что в ряде случаен нецелесообразно из-эа быстрого местного охлаждения металла газом, вследствие чего уменьшится производительность устройства.

Кроме того, не предусматривается периодическое вознращение газа после обработки металла для его последующей обработки и нет замкнутого газового цилка1 необходимы определенные затраты электроэнергии для обработки металла газом и создания последующего разрежения 1-5 мм рт.ст.

Целью изобретения является повышение эФФективности процесса дегазации металла.

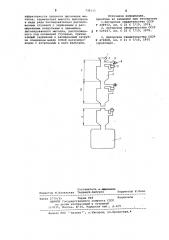

Для этого устройство для дегазации .металла состоит из ввода жидкого металла и герметичной емкости, выполненной в виде комбинированной трубы, состоящей из ряда последовательно расположенных ступеней и приемника дегазированного металла, расположенного под последней ступенью„

Каждая ступень выполнена из зауженного и расширенного патрубков, соединенных последовательно. Зауженнь1й и расширенный патрубки каждой ступени соединены между собой вакуумом-проводом, в который встроен фильтр.

На чертеже изображено устройство для дегазации металла, предстанляющее собой ввод 1 жидкого металла н герметичную емкость. Герметичная емкость состоит иэ ступеней I, П,,n„ каждая из которых выполнена из одиНаконых деталей: зауженного патрубка 2, расширенного патрубка 3, вакуум-провода 4, соединяющего патрубки 2 и 3, фильтра 5, встроенного в вакуум-провод 4, подвода б газа через вентиль и последняя ступень и заканчивается приемником 7 дегазированного металла.

Устройстно работает следующим образом.

Жидкий металл поступает в ввод 1,, проходит струей через зауженный патрубок 2 и расширенный патрубок 3.

Вследствие гидродинамического закона: Бернулли для жидкостного потока происходит отсасывание газон иа металла в расширенном патрубке 3 эа счет создаваемого разряжения в зауженном патрубке 2, соединенных между собой вакуум-проводом 4, так как данление потока на стенку в расширенном патрубке 3 больше, чем давление на стенку в Эауженном патрубке 2.

Отсасываемые из металла газы через вакуум-провод 4 гроходя.- через

Фильтр 5, который избирательно поглощает нх. Через подвод б инертный

ràç н начале процесса дегазации вводится н вакуум-провод 4 для обработки металла. Порп,ии металла, проходя по зауженному патрубку 2,. насыщаются инертным газом. Пузыри инертного газа обогащаются растворенными в металле га=-ами. Далее, порции металла попадают в рас тиренный патрубок 3 и из них выделяется инертный газ, обогащенный растворенными в металле газами, затем порции металла попадают в расширенный патрубок 3 и из них выделяется инертный газ, обогащенный растноренными н металле газами. Вследствие разности давления между расширенным патрубком 3 н эауженным патрубком 2 инертный газ, обогащенный растворенньпли н металле газами, поступает в вакуумпровод 4 и просасывается через фильтр 5, который поглощает растворенные в металле газы к не поглощает инертный газ. Этот инертный газ через вакуум-провод 4 насыщает новые порции металла, проходящие по зауженному патрубку 2, Так обеспечивае ся замкнутая цикличность движения инертного газа в каждой дегазирующей ступени. Одной, первоначально введ". нной, порцией инертного газа обрабатываFT ся неограниченное количество порций жидкого металла.

В связи с тем, что в дегазируюшей ступени Х не достигается полная,дегазация металла из-эа недостато.-нс большой разности давлений на стенку между расширенно патрубков 3 и зауженным патрубком 2 и из-за разных условий удаления газов по сечению диаметра струи, для повышения эффективности процесса дегазации подбирае ;"ся п-ое количество ступеней.

После прохождения металла через последнюю дегаэирующую ступень он собирается н приемнике 7.

В устройстве дега.зация металла происходит исключительно за счет изменения энергии подающей струи металла и не требуется дополнительных затрат энергии.

Замкнутая цикличнос-ь движения инертного -аза н каждой дегазирующей ступени обеспечивает зкономию этого газа и тем самым экономичность всего процесса °

В результате годовой технико-зкономический эффект состанит 3500030000 руб, формула изобретения

Устройство для дегазации ме="алла, содержащее герметичную емкость с вакуум-проводом и трубопронодом для .подвода газа, о т л и ч а ю щ е е с я тем, что, с целью повышения

739111

Составитель А. Щербькеь

Редактор М.Васильева ТехредН.Бабурка Корректор Е .Папп

Подписное

Заказ 2779/25 Тираж 608

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная,4 эффективности процесса дегазации металла, герметичная емкость выполнена в виде ряда последовательно расположенных ступеней с зауженными и расширенными патрубками и приемйика дегазированного металла, расположенного под последней ступенью, причем каждый зауженный и расширенный патрубки соединены между собой вакуумпроводом с встроенным в него фильтром.

Источники информации, принятые во внимание при экспертизе

1.Авторское Свидетельство СССР

Р 449952, кл. С 21 С 7/10, 1974.

2. Авторское свидетельство СССР

9 529247, кл. С 21 С 7/10, 1976.

3. Авторское свидетельство СССР

9 474568, кл. С 21 С 7/10, 1975 (прототий).