Устройство для получения металлических порошков электролизом

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

<,>739126

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (51)М. Кл.2 (22) Заявлено 020678 (21) 2626890/22-02

С 22 D 5/00//

В 22 F 9/00 с присоединением заявки М9—

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет— (53) УДК621 762 .274(088.8) Опубликовано 0506.80.6кзллетень ¹ 21

Дата опубликования описания 0506.80 (72) Авторы изобретения

A.Â.ÁoíäàðåHêî, Ф.И.Кукоз, М.Е.Морозова, В.В.Найден и С.A.Ñåìåí÷åíêî

Новочеркасский ордена Трудового Красного Знамени политехнический институт им.Серго Орджоникидзе (71) Заявитель (5 4 ) C TPOACTBO ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ

ПОРОШКОВ ЭЛЕКТРОЛИЗОМ

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических порошков электролизом растворов солей.

Известно устройство для получения металлических порошков электролизом, включающее электролитическую ванну с вращающимся катодом и ножами для ме,ханического съема порошка с катода (1) . Данное устройство обладает низкой производительностью.

Решением, наиболее близким предложенному по технической сущности и достигаемому эффекту, является устройство для получения металлических порошков злектролизом, включающее камеру съеМа порошка, электрические ванны с графитовыми анодами и гребЕнчатыми катодами, закрепленными на транспортирующих цепях и установленными с возможностью поворота вокруг своей оси. При этом ванны установлены в горизонтальном ряду и каждая из них снабжена камерой съема порошка (2). К недостаткам данного устройства относится сложность конструкции и обусловленная размещением крамер съема порошка при каждой из ванн в отдельности.

Предложенное устройство отличается от известного тем, что с целью упрощения конструкции, электролитические ванны установлены в вертикальном ряду параллельно с камерой съема порошка, при этом транспортирующие цепи верхних ванн расположены между цепями нижних ванн.

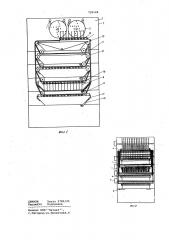

На фиг.1 показана .схема устройства, вид сбоку; на фиг.2 — то же, вид спереди.

Устройство состоит из каркаса 1, в котором расположена камера 2 съема порошка с дисковыми волосяными щетками 3 и электролитические ванны 4 (в данном случае, четыре ванны),расположенные в одном .вертикальном ряду, рифленых графитовых анодов 5 и катодов 6, закрепленных на токопроводе 7 и образующих на нем катодную гребенку катодных шин 8, поддерживающих токопроводы 7, транспортирующей цепи 9 с выступами 10 для крепления токопроводав. Цепи установлены на звездочках 11, связанных с редукторами 12, которые периодически при-, водятся в движение электромотором (на чертежах не показан). В нижней части каркаса расположены насос и емкости для сбора электролита и по739126 рошка (насос и емкости на чертежах не показаны). В верхней части каркаса. вмонтирован трубопровод для смыва порошка с катодов и щеток (трубопровод на чертежах не показан). Токопроводы снабжены направляющими пластинками 13, перед входом в камеру съема порошка установлены направляющие рейки 14. K ваннам 4 подключены трубопроводы 15 и 16 для подвода и слива раствора, Аноды 5 соединены анодными шинами 17.

Устройство работает следующим образом.

В исходном положении все катоды расположены в ваннах, заполненных раствором, например отработанным раствором на основе хлорного железа, содержащим медь. Между катодами и анодами пропускают ток. На катодах выделяется порошок меди, а на анодах происходит окисление двухвалентного железа, до трехвалентного. Через заданный промужеток времени, например, через 15 минут, командное устройство (на чертежах не показано) поочерецно включает электромоторы для перемещения цепей вместе с токопроводами и катодами через камеру съема порошка.

При этом приводятся во вращение и щетки 3. Направляющие пластинки и рейки обеспечивают перемещение катодов через камеру в вертикальном положении. В дальнейшем катоды поступают в ванну и устанавливаются там в исходном положении, после чего цикл повторяется.

Оптимальное соотношение плотностей катодного и анодного токов обесгечивается выбором частоты расположения и площади катодов. За счет увеличения скорости перемещения катодов из ванны в камеру съема порошка снижается продолжительность пребывания порошка на воздухе, повышается производительность процесса и качество порошка.

Применение предложенного технического решения позволяет упростить конструкцию устройства в целом, повысить

его надежность и долговечность.

Формула изобретения

Устройство для получения металлических порошков электролизом, включающее камеру съема порошка, электролитические ванны с графитовыми анодами и гребенчатыми катодами, закрепленными на транспортирующих цепях и установленными с возможностью поворота вокруг своей оси, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции, электролитические ванны установлены в вертикальном ря25 ду параллельно с камерой съема порошка, при этом транспортирующие цепи верхних ванн расположены между цепями нижних ванн.

Источники информации, 3Q принятые во внимание при экспертизе

1. Авторское свидетельство СССР

У 129823, кл. С 22 D 5/00, 1959.

2. Авторское свидетельство СССР

Р 505754, кл. С 22 D 5/00, 1975.