Автоматизированная линия карбонитрации инструмента

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ. СВ ИЛЬСТВУ

Союз Советских

С оциалистическик

Республик >739129 (61) Дополнительное и авт. свид-ву— (22) Заявлено 2107.77 (21) 2513858/22-02 с присоединением заявки ¹вЂ” (23) Приоритет—

Опубликовано 05.06.86. Бюллетень ¹ 21 (51)М. Кл.

С 23 С 9/10

6 05 Р 11/02

F 27 В 19/02

Государственный комитет

СССР по деяам. изобретений и открытий (5З) УДК 621. 783 (088.8) Дата опубликования описания 050630 (72) Авторы изобретения

Н . Н . Попов, A.Ê. Полетаев, A. И. Капустин, В.П. Бирюков, П..Я.Потемкин, В.Л. Орлов и Е.Е.Бакланов (71) Заявитель (54) АВТОМАТИЗИРОВАННАЯ ЛИНИЯ КАРБОНИТРАЦИИ

ИНСТРУМЕНТА

Изобретение относится к химикотермической обработке металлов и их сплавов, в частности к устройствам управления линиями карбонитрации инструмента. 5

Известна автоматизированная линия карбонитрации инструмента, содержащая ванну для промывки инструмента, установку для предварительного подогрева, печь-ванну с расплавом солей, 10 установку для охлаждения, транспортное устройство для аэрации печи-ванны с расплавом солей, регулятор температуры расплава солей, ротаметр для контроля аэрирующего агента, 15 устройство для нейтрализации промывной воды (1) .

Недостатком данной линии является относительно низкая точность регулирования содержания цианатов в распла- 20 не солей и низкая воспроизводимость результатов обработки для разных партий инструмента одного типа.

Цель изобретения — повышение точности регулирования соотношения 25 цианатов в расплаве и воспроизводимости результатов обработки для разных партий инструмента одного типа.

Поставленная цель достигае:.:-..я тем, что в линию дополнительнс введе-$0 ны устройство измерения площади поверхности в одной из ванн для промывки, измеритель уровня .расплава солей в печи-ванне, вычислительное устройство и дозатор регенерирующих смесей и катализатора, причем выходы устройства для измерения площади поверхности инструмента, регулятора температуры, измерителя уровня, ротаметра, подключены ко входам вычислительного устройства, а его выходы подключены ко входам дрзатора.

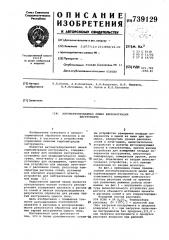

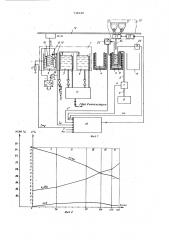

На фиг.1 приведена схема предлагаемой автоматизированной линии для карбонитрации инструмента; на фиг .2— зависимость иэмерения химического состава расплава солей от времени при различных режимах работы печиванны; на фиг.3 — внутренняя структура вычислительного устройства для расчета объемного истощения цианата в расплаве солей и его корректироц1си.

Исходный состав расплава:

95% KCN0 + 5% К СО . Температура расплава t= 570 С, I — холостой ход (без загрузки инструмента и продувки воздухом); П вЂ” при загрузке печи.-ванны инструментом без продувки, III,V— при загрузке инструмента и продувке расплава воздухом при расходе

739129

60 л/час; IV — холостой ход без загрузки инструментà, íî с продувкой.

Автоматизированная линия для карбонитрации инструмента состоит из моечной установки 1, включающую ванну 2 обезжиривания, ванну 3 горячей промывки, установку 4 предварительного подогрева, печи-ванны 5 с расплавом солей, выполненной в виде аэрируемой тигельной печи-ванны с электрическим подогревом и бортовыми вентиляционными отсосами, устройства для аэрации расплава солей печи-ванны, включающего источник 6 сжатого воздуха (компрессор или заводская сеть сжатого воздуха), ротаметр 7 для измерения расхода (5 воздуха, аэратора 8 и распределительных шлангов 9, установки 10 для воз.— душного охлаждения инструмента, устройства 11 для нейтрализации промывочной воды, транспортного устрой- 2О ства автооператорного типа 12, обеспечивающего перемещение подвесок 13 с инструментом согласно заданной технологической последовательности, устройства для измерения площади поверхности обрабатываемого инструмента, ванна 2 химического или электрохимического обезжиривания, включающего источник тока 14, катоды 15, анод-подвеска 13 с инструментом, датчик 16 плотности тока с известной поверхностью Я д шунтов 17 и 18, с которых снимается сигнал, пропорцио альный току 1„ через мерный датчик 16 и току через ванну I ; вычислительного устройства 19, автоматического порционного доэатора 20 или устройства для хранения и подачи, сбрикетированных по весу регенерирующих смесей и катализатора в расплав солей. Автоматический порцион- 4О ный дозатор 20 включает приемные бункера †питате 21 с ворошителем, устройство дозирования, устройство управления доэированием 23, устройство подачи 24 регенерирующих смесей и катализатора в печь-ванну 5 карбонитрации, регулятор температуры 25 и измеритель уровня 26 расплава солей печи-ванны 5.

Работает автоматизированная линия следующим. образом.

Инструмент штамповый или режущий после окончательной механической обработки„ включая шлифовку и заточку, предварительную термообработку, эавешивается на подвески. При поступлении подвески с инструментом в ванну 2 обезжиривания (химического) последняя попадает на контактные призмы, соединенные электрически с анодом источника тока 14, катод которого соединен с катодами 15, завешенными в ванну 2 и происходит определение вычислительным уотройством площади поверхности Б„обрабатываемого инструмента согласно формулы:

1я

5„= и К?м1, где К вЂ” коэффициент конфигурации определенный заранее. Измеренное значение 5 запоминается и далее используется йри расчете (см.фиг.3). После измерения S (для ванны химического обезжиривания) источник тока 14 отключается.

Далее подвеска с инструментом поступает в ванны 3 промывки и в установку 4 предварительного прогрева, о о где инструмент нагревается до t=450 С и поступает в расплав солей печи-ванны 5.

Химические реакции идут по формуле..

2KCNO + 02 К СО + CO 2N (1) а

4KCNO K„CO + СО + 2N + 2KCN (2)

Цианат частично окисляется (1), а в основном разлагается (2) . Окись углерода, образующая по реакции (1) и (2), претерпевает дальнейшее превращение, идущее преимущественно на стальных поверхностях

2СО СО +С

Двуокись углерода окисляет цианид

KCN+CO2=KCNO+CO (3)

При продувке расплава воздухом образовавшийся в процессе работы ванны цианид калия окисляется кислородом воздуха до цианат

2KCN+O =2KCNO (4)

После окончания изотермической выдержки подвеска с инструментом выгружается из печи-ванны и выдерживается некоторое время над поверхностью расплава для стекания остатков цианистовых солей. До 60-80 С инструмент охлаждают в установке воздушного охлаждения. После охлаждения инструмент промывают в горячей воде в ванне 3, в которой растворяются остатки цианистых солей на поверхности инструмента. Горячая вода содержит 3-5В железного купороса для нейтрализации цианидов. Далее подвеска с инструментом подается на позицию разгрузки.

По образцам-свидетелям, из гот авливаемых из того же материала, что и обрабатываемый инструмент (устанавливаемых на подвесках: и проходящих весь технологический цикл обработки, определяют качество азотированного слоя и его толщину известными методами (металлографическим, с помощью магнитного анализа и т.д.) и вводят значение глубины Г слоя в вычислительное устройство.

На основании поступающей информации в вычислительное устройство 19 последнее, согласно заложенного в него алгоритма, рассчитывает текущее значение объемного процентного со739129 держания цианитов в расплаве, например C ïo формуле (1) tl с „=с -(с,как к „(-к,н1 гк r,„å) 11 а где Со — начальное значение объемного процентного содержания цианатов в расплаве (95%) — текущее значение времени.

Начало отчета определяется при достижении заданной о температуры t > расплавом солей;

K — постоянный коэффициент, ксм пропорциональный скорости образования цианидов в расплаве;

C Ê- постоянный коэффициент;

P — расход воздуха (л/час) при продувке расплава солей;

К„ — постоянный коэффициент, пропорциональный удельному расходу цианатов на 1 см

z при определенной глубине слоя;

С вЂ” толщина образовавшегося слоя на поверхности инструмента.

При достижении C „ заданного

iзначения .С к „ происходит корректировка содержания цианатов в расплаве путем добавления меламина или мочевины, при этом реакции в расплаве идут следующим образом: с,н,н; нк,со, — = 4 -Ю ннсно.1н,о

1 кг меламина б -кг KCNO, т.е. К вЂ” коэф. взаимодействия равен .6,0. г(нн 1 со+ к со н нно

22 2. Ъ .МннЖ гнн +Go iN а IKGNQ

3 Ъ 2

1 кг мочевины = 1 кг KCNO, т.е. К = 1,0.

С целью интенсивного протекания реакций корректировки содержания цианатов в расплаве перед введением регенератора температуру расплава солей предварительно понижают до

t 350 вводят регенератор и затем поднимают до рабочих значений (540-570 С).

На основании текущего значения уровня расплава Н> (по сигналам с измерителя уровня 2б) и предварительно определенного значения коэффициента объема К (т.е. соответствие уровня Н расйлава его объему для тигля с известным объемом) и коэффициента взаимодействия К> вычислительное устройство 19 определяет необходимое количество, объем или вес регенератора И для доведения содержания цианатов до заданного значениЯ Скс,ко з с K„lie Й =гк Ч С -С К К И гни

5 C |, КОМО KG1%o 5 ч кСно

=С -С

KC4o

15 После введения регенератора расплав считается свежим (скорректированным), и вышеописанный цикл повторяется, Испытания показали, что ошибка в определении истинного и расчетного, согласно вышеописанного содержания цнаната в расплаве солей печи-ванны карбонитрации лежит в допустимых пределах (+ 2%) .

Формула изобретения

Автоматизированная линия карбонитрации инструмента, содержащая ванну для промывки, установку для предварительного подогрева, печь-ванну с расплавом солей, установку для охлаждения, транспортное устройство, устройство для аэрации печи-ванны с расплавок солей, регулятор температуры расплава солей, ротометр для контроля аэрируюшего агента, устройство для нейтрализации проМывной воды, о т л и ч а ю щ а я с я тем, что„ с целью повышения точности поддержания

4О требуемого соотношения цианата в расплаве солей и воспроизводимости результатов обработки разных партий инструмента одного типа, в ее дополнительно введены устройства измерения площади поверхности инструмента в одной из ванн для промывки, измеритель уровня расплава солей в печиванне, вычислительное устройство и . дозатор регенерирующих смесей и ката5О лизатора, причем выходы устройства для измерения площади поверхности инструмента, регулятора температуры .измерителя уровня и ротаметра подкхпочены ко входам доэатора.

Источники информации, принятые во внимание при экснертизе

1. Лахтин tO.Ì. и др. Азотирование стали, N., Машиностроение, 1976„ с.205-207.. 739129 фиг.,У

Заказ 2781/25 Тираж 1074

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

Филиал ППП Патент, г.ужгород, ул.Проектная,4

Составитель A.Àáðîñèìoâ

Редактор Е.Братчикова Техред 0. Андрейко Корректор E.Ïàïï