Устройство для управления шлифовальным станком

Иллюстрации

Показать всеРеферат

Союз Советскии

Соцмалистическмх

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свмд-ву— (22) Заявлено 0 9. 1 1, 77(21) 2542284/18-24 с присоединением заявкм №(23) Приоритет— (51)NL. Кл.

8 05 В 19/38

8 24 6 51/00

Гееудерстееинмй комитет

СССР во делом изобретений и открытий

Опублмковано05,06.80. Бюллетень № 21 (53) УДК621 503., 55(088,8) Дата опубликования описания 08.06,80 (72) Авторы изобретения

П, М, Полянский иностранец Нгуен Хыу Дык (А. М. Шакиров, Ю, Я. Резник и А. Г, Федоров

С В),:--"„.„:-,., „, 1

";1„ : i

Московский автомеханический институт и Перв тй гоВ Ффб1врнный ордена Ленина подшипниковый завод (7I) Заявители (54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ШЛИФОВАЛЬНЫМ

CT AHKON

Изобретение относится к области управления, например, абразивной обработкой материалов.

Известно устройство для управления процессом шлифования по усилию резания, в котором усилие резания определяется по деформации элементов системы

СПИД датчиками перемещения, встроенными между элементами системы СПИД 1).

Наличие дополнительных нежестких l0 элементов, специально встроенных между элементами системы СПИД для измерения усилия резания, приводит к снижению ее жесткости, что снижает точность и качество обрабатываемых поверхйостей.

1$

Наиболее близким к предложенному устройству является устройство для управления шлифовальным станком, включающее узел измерения усилия резания, задаюший блок, блок сравнения, вход которого соединен с выходом задающего блока и узла измерения усилия, усили» тель, вход которого соединен с выходом сравнивающего устройства. генератор импульсов, вход которого соединен с выходом усилителя и блок управления шаговым двигателем механизма поперечной подачи, вход которой соединен с выходом генератора импульсов (2т.

Недостатки данного устройства:

1. Погрешность измерения усилия резания по давлению масла иэ-эа отсутствия учета изменения температуры масла, оказываюшегь существенное алияние на копебанйе его давления, что приводит к снижению точности процесса шлифования.

2. Возможность управления только внутришлифовальными станками по упрощенному циклу шлифования, что исключает использование данного устройства для управления круглошлифовапьными и другими станками с оптимальными многоступенчатыми циклами шлифования, обеспечивающими повышенную точность и качество обработанной поверхности, а также повышение производительности процесса шлифования. В таких станках

Это достигается тем, что в устройство для управления шлифовальным станком, 10 содержащее датчик давления, установленный в гидросистеме испопнительного ме,ханизма и подключенный к предваритель ному усилителю, и последовательно соединенные первый сумматор, усилитель рассогласования, генератор импульсов я блок управления шаговым двигателем, а также задающий блок; выход которого подключен к первому входу первого сумматора, введены датчик температуры рабочей жидкости, установленный в гидросистеме исполнительного механизма, масштабный усилитель, второй сумматор, последовательно включенные первый пороговый элемент, элемент ИЛИ и пер25 вый элемент задержки и поСледовательно соединенные второй пороговый элемент, элемент И и второй элемент задержки, входы первого и второго пороговых элементов подключены к выходу второго

30 сумматора и к второму входу первого сумматора, а выходы - соответственно к первому и второму входам задающего бпока, третий вход которого соединен с выходом первого элемента задержки

35 и со вторым входом элемента И, причем первый вход второго сумматора подключен к выходу предварительного усилителя, а второй вход - к выходу датчика температуры рабочей жидкости через

40 .масштабный усилитель..

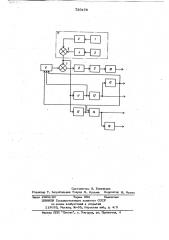

На чертеже изображена функциональная схема предложенного устройства.

Устройство содержит датчик 1 давления, предварительный усилитель 2, датчик

3 темцературы рабочей жидкости, масштабный усилитель 4, второй сумматор 5, задающий блок 6, первый сумматор 7, усилитель 8 рассогласования, генератор

9 импульсов, блок 10 управления шаговым двигателем, первый и второй пороговые элементы 11,12 первый элемент

ИЛИ (в частности "повторитель ) 13

55 элемент И 14 и первый и второй. элементы 15, 16 задержки, причем датчики 1, 3, усилители 2,4 и сумматор 5 образуют узап 17 измерения усилия резания, 3. 7394 усилие резания изменяется на различных этапах.

Цель изобретения - повышение точности и расширение функциональных возможностей устройства; и, следовательно, качества поверхности обработанных дета5 лей и производительности процесса шлифования.

79 ф

Датчик l выполнен на основе мембранного преобразователя колебания давления масла в механическое перемещение якоря индуктивного датчика, а датчик 3на основе преобразователя колебания температуры в механическое перемещение якоря индуктивного датчика.

Усилитель 4 представляет собой one рационный усилитель с соответствующими обратными связями, обеспечивающий обработку сигнала датчика температуры по линейному закону р-кТ, где рсигнал, пропорциональный величине изменения давления масла в рабочей полости

E цилиндра поперечной подачи вследствие колебания температуры, к «коэффициент, зависящий от размеров цилиндра, .хара- ктеристики масла, характеристики датчиков, а Т- сигнал, пропорциональный величине колебания температуры.

Устройство работает следующим образом.

Датчик 1 измеряет давление масла в рабочей попости цилиндра поперечной подачи, сигнал с которого после усиления в усилителе 2 подается в сумматор 5, Датчик 3 измеряет температуру масла в рабочей полости цилиндра поперечной подачи и подает соответствующий сигнал в усилитель 4, обеспечивающий обработку сигнала. В сумматоре 5 производится суммирование, сигналов с усилителей 4 и 2 с соответствующими знаками, и на выходе сумматора 5 выдается сигнал, пропорциональный только величине усилия, резания на данном этапе. В сумматор 7 подаются сигнал с сумматора 5 и сигнал с блока 6, соответствующий заданным значениям усилия резания.

Увеличение или уменьшение фактического усилия резания по сравнению с заданным значением вызывает появление сигнала на выходе сумматора 7, который после усиления в усилителе 8 подается в генератор 9, в котором сигнал преобразуется в импульсы, количество которых пропорцион пьно отклонению фактическогЬ усилия резания от заданных значений.

В зависимости or этого количества импульсов блок 10 вьщает соответствую-. щие команды на управление поперечной подачей, обеспечивая при этом стабилизацию усилия резания. Сигнал с сумматора 5 подается также в элементы ll и 12, которые предназначены дпя перехода на последующие этапы цикла. При достижении сигнала заданной величиньь соответствующей заданной величине уси739470 6

Формула изобретения

5 ,лия резания, элемент 11 срабатывает, сигнал с его выхода подается в элемент

13 и приводит к его срабатыванию. Элемент 13 выдает команду на включение второго этапа цикла шлифования. Одновр менно сигнал с выхода элемента 11 IIoдается в блок 6, при этом включается заданное значение усилия резания, которое необходимо стабилизировать. Сигнал с элемента 13 подается на элемент 15 и включает его, после срабатывания которого с его выхода подается команда на включение третьего этапа цикла шлифования. Одновременно сигнал с выхода элемента 15 идет в блок 6 для включения предшествующего заданного значения усилия резания и в элемент И 14., При достижении другой заданной величины усилия резания срабатывает элемент

12, сигнал с его выхода подаегся в элемент 14. Сигналы с элемента 15 и элемента 12, поданные в элемент 14, приводят к его срабатыванию, и на выходе

его выдается команда на включение четвертого этапа цикла шлифования. Одно. временно с выхьда элемента 12 сигнал подается в блок 6 на включение после дующего (второго) заданного значения усилия резания, которое необходимо стабилизировать. Сигнал с элемента 14 включает элемент 16, после срабатыва» ння которого на его выходе выдается команда на прекращение цикла шлифовани54

Данное устройство для управления шлифовальным станком может осуществлять различные автоматические циклы ° врезного шлифования. При использовании такого устройства повышается точность размеров и формы, а также качество обрабатываемой поверхности, что улу шает эксплуатационные качества изделий и lloebIBI&eT кх долговечность

Устройство для управления шлифовальным станком, содержащее датчик давле;ния, установленный в гидросистеме испсанительного механизма и подключенный к предварительному усилителю, и последовательно соединенные первый сумматор, усилитель рассогласования, генератор р0 импульсов и блок управления шаговым двигателем, а также задающий блок, выход которого подипочен к первому входу первого сумматора, о т л и ч а ющ е е-с я тем, что, с целью повышения

3$ точности и расширения функциональных возможностей устройства, в него введе ны датчик температуры рабочей жидкости, установленный в гидросистеме исполнительного механизма, MecIIITàáíüé уси-

20 литель, второй сумматор, последователь но включенные первый пороговый элемент, элемент ИЛИ и первый элемент задержки, последовательно соединенные второй пороговый элемент, элемент И и второй

И элемент задержки, аходы первого и второго пороговых элементов подключены к выходу второго сумматора и к. второму входу первого сумматора, а выходы соответственно к первому и второму вхо30 дам задающего блока, третий вход которого соединен с выходом. первого элемента задержки и co вторым входом элемента И, причем первый вход второго сумматора подключен к выходу предварительного усилителя, а второй вход — к выходу датчика температуры рабочей жидкости через масштабный усилитель.

Источники информации, принятые во внимание при экспертизе

40 1. Мкхелькевич В. Н. Автоматическое управление шлифованием. М., Машиностроение 1975, с. 159-171, 270.

2. Патент США М 3913277, кл. 51-165.77, 1975 (прототип).

739479

/7

Составитель Н. Белинкова

Редактор Т. Загребельная Техред М. Кузьма Корректор И. Муска

Заказ 2922I40 Тираж 056 Подписное

UHHHIIH Государственного комитета СССР по делам изобретений и открыгий

113035, Москва, -35, Раушская наб„д 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4