Способ заключительной отделки текстильной ткани и поточная линия для его осуществления

Иллюстрации

Показать всеРеферат

, Союз Советских

Социалистическик

Республик

1 (61) Дополнительное к ввт, сеид-ву— (22) Заявлено 270478 (21) 2603б51/28-12 (51)М. КЛ. с присоединением заявки ¹â€”

D Об С 27/00

Государственный комитет

СССР оо делам изобретений и открытий (23) Приоритет—

Опубликовано 15.10.81. Бюллетень Hо 38

Дата опубликования описания 15,1 081. (53) УДК 677. 051..71(088.8) Е.A.Îñìèíèí, Т.Д.Захарова, B.Ä.Büþøèí, В.П.Капустин, M.Н.Герасимов, С.С.Демидов, В.В.Веселов, Б.Н.Мельников, Г.И.Виноградова, В.П.Михельзон, М.A.×åãëàêîâ,À.Å.Êûëoñîâ и С.И.Овсов (72) Авторы изобретения

Ивановский научно-исследовательский институт хлопчатобумажной промышленности (71) Заявитель (54) СПОСОБ ЗАКЛЮЧИТЕЛЬНОЙ ОТДЕЛКИ ТЕКСТИЛ @КИ:=

ТКАНИ; И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО р . p) -„. р

1 (? ф :„ Ц 1 1(>1.1;. Ъ" % )ф

Изобретение относится к текстиль-. Целью изобретения является повыной промышленности, конкретно к спо- шение производительности и качества собам заключительной отделки текс- заключительной отделки ткани. тильных материалов для придания им - Это достигается тем, что ткань несминаемости, малоусадочности и во- после пропитки обрабатывающим раствором, подвергают тепловому воздейдоупорности.

Известен способ заключительной от- ствию, а сушку ведут при 120-140 OC делки текстильной ткани, состоящий с непрерывным отсосом паров с поверхв том, что ткань раскатывают, пропи- ности ткани при разряжении в зоне . тывают обрабатывающим раствором, 1р сушки 80-100 кгс/см, при этом ткань сушат, правят уток, стабилизируют с сушат до влажности 30-40% а стабилидн временным ширением термообра- зацию осуществляют при 120-150 С до б накатывают (1) -1Ъ остаточной влажности ткани 0,5 "причем, термообработку ткани проводят

Способ осуществляют поточной лиой ли- 15 непосредственно после стабилизации в течение 3-10 с, при нагреве ткани нией содержащей последовательно усI по - до 170-200 С. . тановленные по ду по хо технологического

К оме того, тепловое воздействие п о есса аскатное устройство, цлю- P на ткань осуществляют путем одновресовк смонтированную в камере, сусовку, смон р у менного контакта ее с обогреваемыми ст ойство для правки утка, за ионн ю с шильно-ширильную поверхностями имеющими температуру

125-130 С. При этом перед накатываФ машин и накатное устройство. машину, и нием ткань каландрируют.

Указанный способ имеет низкое, Поточная линия для осуществления качество отделки, .а поточная линия 25 нового способа имеет средство для для осуществления способа является тепловой обработки ткани, установленгромоэдкой, занимает большйе про- ное за плюсовкой, сушилка связана с водственные площади, малопроизво- системой отсоса влаги с поверхности изводстве ена недительная и потребляет много электро- ткани, а термокамера установлена

Зр посредственно за стабилизационной

739911

"сушильно-ширильной машиной и состоит йз"герметизированного корпуса и инфракрасных излучателей, установленных

i йорпуое посредством вертикальных держателей, при этом средство для тепловой обработки" ткани состоит из пары контактирующих цилиндров, сушилка ймеет герметизированный корпус и состоит из обогреваемых барабанов, по обе стороны которых параллельно их образующим расположены заслонки со щелевыйи отверстиями, а перед накатным устройством может быть установлен каландр.

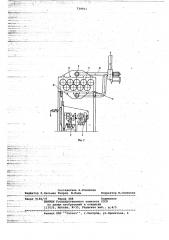

На фиг.l изображена схема поточной линии для осуществления способа; на фиг.2 — машины для пропитки, интенсифйкации пропитки и сушки.

Поточная линия состоит из раскатного устройства 1, плюсовки 2, средства 3 для тепловой обработки ткани, сушилки 4, устройства 5 для правки утка, стабилизационной сушильно-ширильной машины б, термоМамеры 7 и накатного устройства 8.

При этом средство 3 для тепловой обработки ткани установлено эа плюсовкой 2 и состоит из пары контактирующих цилиндров, а сушилка 4 состо ит-из герметизированного корпуса 9, связанного с системой 10 отсоса влаги с поверхности ткани, обогреваемых барабанов 11, по обе стороны которых параллельно йх образующйм ра«с«пол«ожены заслонки 12 со целевыми отверстиями 13..

Термокамера 7 установлейа непосредственно за сушильно-ширильной машиной б и состоит из герметизирован"ного корпуса и инфракрасных излучателей 14, установленных в корпусе -посредством вертикальных держателей 15.

Кроме того, перед накатным устройством установлен каландр 16.

Способ заключительной отделки текстильной ткани осуществляется следующим образом.{см.фиг. H .

Ткань пропитывают на плюсовке технологическим раствором и отжимают до влажно«сти 75-80% по хлопчатобумажным тканям, до 80-90% по вискозным штапельным тканям. Мокроотжатую

"-ткайь пропускают через жало обогреваемых вращающихся цилиндров при 35 кгс/см. При этом за счет одновре "" мейнот о двухстброннего подвЪд««а тепла к полотнищу текстильного материала достигается снижение влажности на

10-12% и обеспечивается равномерное " расп Ждел«ение технологического раствора о толщине материала и отдель«ны«м его волокнам.

Затем текстильный материал сушат до влажности 30-40% путем контакта с горячей поверхностью сушильных барабанов нагретой до 120-140 С с-соэда« нием разрежения в 80-100 кгс/см в зоне сушки и одновременным интенсивным отсосом испарившейся влаги от открытой поверхности ткани. За счет этого достигают интенсификацию сушки при сохранении равномерного распределения технологического раствора по толщине материала и отдельным его волокнам. Ткань с влажностью 30-40%

"пропускают через устройство 5 для исправления дуговых и диагональных перекосов утка и окончательно досушивают при одновременном ширении в сушильно-ширильной машине до влажности 0 5-1,0%. 3а счет того, что влажность ткани, поступающей в сушильноширильную машину, на 20-30% ниже, чем влажность ткани на противопостав- 5 денной поточной линии, производительность возрастает в 1,3 раза. Затем ткань подвергают термической обработке в камере с инфракрасными излучателями, которые позволяют в течение

2О 3-10 с, нагреть ткань до температуры 180-200 С, и накатывают в рулон.

Возможно также придание устойчивого эффекта ткани путем пропускания ее после сушильно-ширильной машины че- рез серебристый или отделочный каландр на камеру с инфракрасным излучателем и накатную машину.

Линия заключительной отделки текстильных материалов работает следующим образом.

Ткань с раскатной машины 1, через накопитель направляется в плюсовку

2, где пропитывается соответствующим технологическим раствором, отжимается валами плюсовки до определенного процента влажности и через компенсатор попадает в жало встречных обогреваеьых цилиндров средства 3 для тепловой обработки ткани, где подвергается двустороннему одновременному, Контактному тепловому воздействию.

Затем ткань поступает в сушилку

4, где огибает поверхность сушильных барабанов ll, расположенных под плюсовкой 2, и подсушивается до определенной влажности, а затем через устройство 5 для правки утка и систему компенсаторов {на чертеже не показано) направляется в стабилизационную сушильйо-ширильную машийу б.

О После выхода из последней ткань подвергается термообработке в камере 7 с последующей накаткой в рулон посредством накатного устройства 8. В

:зависимости от требуемого вида поверхностного эффекта, ткань может подвергаться каландрированию перед накаткой в рулон.

Предлагаемый способ заключительной отделки текстильных материалов и поточная лийия для его осуществления значительно повышают качество отделки ткани, увеличивается устойчивость отделки к стирке при одновременном улучшении разрывной прочности и устойчивости ткани к истиранию.

739911

Формула изобретения

1. Способ заключительной отделки текстильной ткани, состоящий в том, что ткань раскатывают, затем пропитывают обрабатывающим раствором, сушат, правят уток, стабилизируют с S одновременным ширением, термообрабатывают и накатывают, о т л и ч а ю— щ и й с я тем, что, с целью повышения производительности и качества, ткань после пропитки обрабатывающим (0 раствором, подвергают тепловому воздействию, а сушку ведут при 120140 С с непрерывным отсосом паров с поверхности ткани, при разряжении в зоне сушки 80-100 кгс/см,при этом >$

2 ткань сушат до влажности 30-40%, а стабилизацию осуществляют при 120150 С до остаточной влажности ткани

0,5-1Ъ, причем термообработку ткани проводят непосредственно после стабилизации в течение 3-10 с при нагреве ткани до 170-200 C.

2. Способ по п.l, о т л и ч а ю— .шийся тем, что тепловое воздействие на ткань осуществляют путем одновременного двухстороннего кон25 такта ее с обогреваемыми поверхностяо ми, имеющими температуру 125-130 С.

3. Способ по п.1 о т л и ч а ю— шийся тем, что перед накатыванием, ткань каландрируют. ЗС

4. Поточная линия для осуществления способа по п.1, содержащая последовательно установленные по ходу технологического процесса раскатное

1 устройство, плюсовку, смонтированную в камере сушилку, устройство для правки утка, стабилизационную сушильно ширильную машину, термокамеру и накатное устройство, о т л и ч а ю щ а я— с я тем, что она имеет средство для тепловой обработки ткани, установленное эа плюсовкой, сушилка связана с системой отсоса влаги с поверхности ткани, а термокамера установлена непосредственно за стабилизационной су- . шильно-ширильной машиной и состоит из герметизированного корпуса и инфракрасных излучателей, установленных в корпусе посредством вертикальных держателей.

5. Линия по п.4, о т л и ч а ю— щ а я с я тем, что средстго для тепловой обработки ткани состоит из пары контактирующих цилиндров.

6. Линия по п.4, о т л и ч а ю— щ а я с я тем, что сушилка имеет герметизированный корпус и состоит из обогреваемых барабанов,по обе стороны которых параллельно их образующим расположены заслонки со щелевыми отверстиями.

7. Лйния по н.4, о т л и ч а ющ а я с я тем, что перед накатньм устройством установлен каландр.

Источники информации, принятые во внимание при эксперТизе

1. Отраслевой каталог Оборудование красильно-отделочного проиэводст" ва, М., ЦНИИТЭИлегпищемаш, 1977, ч.2, раздел 4, Линии типа ЛПП-20.

739911

5- °;

I мМ ю =й

ФФФФФ " р

- « . »

М

«+ в : с %

ЖмйфЗ Ф+: - ° . Л

Составитель A.Poìàíoâà

РедЪктор Л.Письман Техред И.Надь Корректор В.Синицкая

* . "-"евюююМм ааЫмм ° мм

Заказ 9186/37 Тираж 488 Подписное

ВНИЙПМ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Ф умы «е Фм

Филиал ППП Патент, г.ужгород, ул.Проектная, 4