Устройство для загрузки подвесного конвейера

Иллюстрации

Показать всеРеферат

< 74021О

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

- Союз Советскин

Социалистические

Республик

J

Ю (61) Дополнительное к авт. саид-ву (22) Заявлено 17.10.77 (21) ЫЗ4667/28 13 (5l)M. Кл.

А 22 В 7/00 с присоединением заявки Ж

3Ъеударетвенный комитет

ССОР йo Aew3N изобретений н отнрытнй (23) П риоритет

Опубликовано 15.06,80. Бюллетень ле 22 (53) УДК 637 513. ,.24(088.8) Дата опубликования описания 17.06.8Q

В. И. Литовко, Н. И„Дягилев, П. П. Сырцев, В, М. Габелев, Л. А. Хоружая и Л. Н. Хоменко (72) Авторы изобретения

Минское экспериментапьно-конструкторское бюро машиностроения дпя мясной и молочной промышленности (71) Заявитель

J (54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ НОДВЕСНОГО

КОНВЕЙЕРА

Изобретение относится к мясной промышленности, в частности к устройствам

3. дпя загрузки подвесного конвейера мясными тушами.

Известно устройство дпя загрузки конвейера, включающее каркас дпя креппе- 5 ниц йопосового пути конвейера, участок псотосового пути, установленный с возможностью перемещения в вертикальной тотоскости по направляющим и стыковки его с попосовым путем конвейера, и грузоподъемное приспособление дпя передвижения участка полосового пути по направляющим 1) .

Недостатками устройства являются то, что количество подвижных участков с грузоцодъемными приспособлениямй должно равняться количеству сортов животных, обрабатываемых одновременно а это требует больших производственных площадей, отсутствие средств дпя автоматической остановки и фиксации под вижных участков пути в рабочих положениях, так как оператор при изменении

2 положения подвижного участка пути вы- нужден визуально определить момент остановки грузоподъеееного приспособле ния, что требует значительных затрат времени и не гарантирует точности положения. Кроме того, подвижный участок полосового пути в рабочих положениях удерживается лишь тормозным устройством грузоподъемного приспособления, что не гарантирует безопасности во время загрузки рамы и ее подъема.

Белью изобретения является повышение производительности и безопасности выполнения работы.

Бель достигается тем, что устройство снабжено системой датчиков и фиксаторов участка полосового путиврабочих его положениях и запорными приспособлениями, установленными на полосовых путях в местах их стыковки. Фиксаторы выполнены в виде подпружиненных штоков, соединенных с эпектромагни тами, попосовые пути конвейера имеют повители участка полосового пути, уста7402

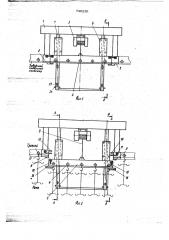

- Устройство для загрузки подвесного конвейера содержит каркас 1 с неподвижнб установленными на нем участками 2 полосового пути, подвесного конвейера (не показан), грузоподъемное приспособление 20

3 и подвижный участок 4 подвесного полосового пути, закрепленный посредстВом балки 5 на кронштейнах 6, установленных с возможностью продольного перемещения по направляющим 7, жестко 25 укрепленных на каркасе 1.

Подвижный участок 4 подвесного по= лосового пути соединен с грузонесущим органом 8 грузоподъемного приспособле- 5о ния 3, закрепленного на каркасе 1.

В районах стыковки пцрвижного и неподвижных участков 4 и 2 подвесного полосового пути каркас 1 снабжен планками 9 и 10 н запорными устройствами

11, состоящими из запорной планки 12 с рычагом 13, установленной с возможностью поворота на оси 14 которая смонтирована в кронштейнах 15, жест

40 ко закрепленных на каркасе 1, а подвижный участок 4 на обоих Kîíêàõ имеет направляющие 16, прорези 17 и запорные устройства 18, состоящие из запорной планки 19 с рычагом 20, установленной

45 с воэможностью поворота на оси 21, которая смонтирована в кронштейнах 22, жестко закрепленных на балке 5.

Планки 9 жестко закреплены в ниж ней части каркаса так, что совместно с неподвижными участками подвесного ! полосового пути образуют ловители для взаимодействия с направляющими 16.

Рычаги 20 установлены в прорезях 17 для взаимодействия с планками 10.

На направляющих 7, имеющих отверстия 23, установлены упоры-отраничите55

3 нолленного с возможностью перемещения в вертикальной плоскости. Устройство снабжено упорами-ограничителями перемещения участка полосового пути.

На фиг. 1 показано устройство для загрузки конвейера при положении полосовых путей в состыкованном состоянии (крайнее верхнее положение) вид спереди; на фиг. 2 — то же, в расстыкованном состоянии полосовых путей; на 1О фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 узел 1 на фиг. 3; на фиг. 5 — сечение

Б-Б на фиг. 1; на фиг. 6 — сечение В-В на фиг. 2.

10 4 ли 24 нижнего положения подвижного участка 4 подвесного полосового пути н система датчиков 25, например, 6есконтактных выключателей, взаимодействующих с "флажком 26, установленным на одном из кронштейнов 6. На последнем установлены фиксаторы 27, состоящие из корпусов 28, штоков 29, установленных с возможностью осевого перемещения во втулках 30, пружин 31 и электромагнитов 32.

Устройство.-рассчитано на ряд фиксированных положений подвижного участка подвесного полосового пути, количество которых определяется по формуле

rn-n«, где vn — количество фиксированных положений подвижного участка подвесного полосового пути количество поперечных рядов .крюков на рамах, подлежащих загрузке тушами.

На фигурах показано устройство с тремя фиксированными положениями подвижного участка подвесного полосового пути для рам с двумя поперечными рядами крюков.

Устройство работает следующим образом. Исходным является положение, когда подвижный участок 4 подвесного полосового пути находится в крайнем верхнем положении, при этом верхние кромки подвижного и неподвижных участков 4 и 2 полосового пути подвесного конвейера находятся на одном горизонте, что обеспечивается упором направляющих

16 в каркас 1 (см. фиг. 1, 5). Эти же направляющие 16 обеспечивают совмеще ние,путей в поперечном направлении за счет взаимсдействия с планками 9 и участками 2 путей.

Запорные устройства 11 и 18 находятся в открытом положении (см. фиг. 5)„ за счет того, что в момент прихода подвижного участка 4 в крайнее верхнее положение рычаги 20, упираясь в планl ки 10, повернулись на осях 21, одновременно повернулись запорные планки 19, которые через рычаги 13 повернули запорные планки 12 на осях 14. Штоки 29 фиксаторов 27,находятся в верхних о1 верстиях 23 направляющих 7 за счет того, что по команде верхнего датчика

25 отключились электромагниты 32 и сработали, пружины 31 сжатия.

Прн этом положении устройства обеспечивается возможность заполнения подвижного участка подвесного полосового

7402 пути рамами путем перекатывания их на троллеях с заводского конвейера или же освобождение подвижного участка пути от загруженных рам. После подачи на подвижный участок пути требуемого ко5 личества порожних рам на пульте управления нажимжтся кнопка вниз и подвижный участок пути грузоподъемным приспособлением 3 опускается в крайнее нижнее положение, где автоматически 1О останавливается по команде нижнего датчика 25. При этом запорные устройства 11 и 18 под действием собственного веса запирают оба неподвижных участка пути и подвижный участок пути с обоих концов, а штоки 29 фиксаторов

27 в результате взаимодействия электромагнитов 32 с нижними датчиками 25 под действием пружины 31 входят в нижние отверстия 23 направляющих 7, фиксируя подвижный участок подвесного полосового пути. B этом положении на верхний ряд крюков каждой рамы навешиваются туши соответствующего сорта. ,Верхний ряд крюков располагается на вы- 25 соте около 1,5 м от пола. После заполнения всех рам на пульте нажимается кнопка вверх", включаются магниты 32 и выводят штоки 29 фиксаторов 27 из отверстий 23 направляющих 7. Одновре« менно включается грузоподъемное при способление и поднимает подвижный участок 4 подвесного полосового пути, который по команде среднего датчика 25 автоматически останавливается и фикси» З5 руется в среднем положении. При этом

- нижние крюки рам располагаются на высоте около 1,5 м от пола. После загрузки нижнего ряда крюков снова нажимается кнопка вверх, подвижный участок 4 под-40 весного полосового пути перемещается в крайнее верхнее положение, совмещается с неподвижными участками 2, эапорные устройства открываются, позволяя

10 6 выкатить загруженные рамы на полосовой путь заводского конвейера и загрузить устройство следующей партией порожних рам. Далее цикл работы устройства повторяется.

Формула изобретения

1. Устройство для загрузки подвесного конвейера, включающее каркас для крепления полосового пути конвейера, участок полосового пути, установленный с возможностью перемещения в вертикальной плоскости по направляющим и стыковки его с полосовым путем конвейера, и грузоподъемное приспособление для передвижения участка полосового пути по -íàïðàâëÿþùèì,,о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности и безопасности работы, оно снабжено системой датчиков и фиксаторов участка полосового пути в рабочих его положениях и запорными приспособлениями, установленными на по - . лосовых путях в местах их стыковки.

2. Устройство по п. 1, о т л и ч аю щ е е с я еем,-что фиксаторы выполнены в виде подпружиненных штоков, соединенных с электромагнита ли. .3. Устройство по и. 1, о т л и — ч а ю щ е е с я тем, что полосовые пути конвейера имеют ловители участка полосового пути, установленного с возможносгью перемещения в вертикальной плоскостна

4. Устройство по п. 1, о т л и— ч а ю ш е е с я тем, что оно снабжено упорами»ограничителями перемещения участка полосового пути.

Источники информации, принятые во внимание при экспертизе

1. "Мясная индустрия СССР", % 2, 1962, с. 9.

740210

Составитель И. Карасбва

Редактор Х Трубченко Техред Н. Ковалева Корректор C. Шомак

Заказ 3065/2 Тираж 443 Подцисное

ИНИИПИ Государственного «омитета CLCP, но делам изобретений и открытий

113035. )Чосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4.