Способ отвода тепла химической реакции из реакционной зоны аппарата с полным перемешиванием компонентов

Иллюстрации

Показать всеРеферат

ОПИСЛНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Соц!еалистическмк республик (»)740269 (6! ) Дополнительное к авт. свид-ву— (22) Заявлено 18.10.72 (2!) 1839151/23 26 с присоединением заявки М— (23) П риорнтет—

Опубликовано 15,06.80. Бюллетень ¹ 22

Дата опубликования описания 18.06.80 (5l)M. Кл .

B 01 Х 1/00

Ваударствеввьй кеиитет есс!

No делам нзобретеввй и втерыткй (53) УДК 66,023,. (088,8) (72) Автори изобретения

Н, И, Гельперин и P. С. Фрайман

Московский. ордена Трудового Красного Знамени институт тонкой химической технологии им. M. В. Ломоносова (7!) Заявитель (54) СПОСОБ ОТВОДА ТЕПЛА ХИМИЧЕСКОЙ РЕАКЦИИ

ИЗ PEAKUHOHHOA ЗОНЫ АППАРАТА С ПОЛНЫМ

ПЕРЕМЕШИВАНИЕМ КОМПОНЕНТОВ

Изобретение относится к области регулирования и поддержания на постоянном уровне температуры химических ре акторов с полным перемешиванием компонентов, в час ности химических реек» торов для синтеза или разложения, окисления, обжига, гидрирования или других процессов при полном перемешивании реагирующих веществ, которые могут быть в виде газа, жидкости или твердых частиц

Известен способ отвода тепла хими ческой реакции из реакционной зоны аппарата с полным перемешиванием ком» понентов путем подачи хладоагентов в изолированные теплообменные поверхности 1) .

Данный способ является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком известного способа регулирования температуры является переменное во времени количество отводимого

I тепла, т. е. в каждый промежуток време2 ни во всем возможном диапазоне темпе ратур в реакторе отводится больше тепла, чем выделяется за счет реакции, н тем самым снижается температура, а затем во всем диапазоне температур отводится меньше тепла, чем выделяется что приводит вновь к повышению тем-! пературы. При етом, даже при строгом дозировании ингредиентов реакции температура в реакторе колеблется с какой- го

)0. амплитудой, размах которой зависит от системы измерительных и регулирующих приборов. . Цель изобретения - повышение теплоУ вой устойчивости процесса.

Поставленная цель достигается тем, что в одну из теплообменных поверхнос» тей подают хладоагент при 10 -20оС, а в другую - хладоагент с начальной температурой на 2-30 С ниже температуры

О

20 реакции.

В некоторых случаях, когда количест» во выделяемого тепла с изменением температуры в реакционном объеме имеет

3 7402 сложный характер и необходимо достигнуть высокой устойчивости реактора, возможно нрименение трек и болей независимык теплообменных поверхностей, каждая иэ которых имеет теплоноситель (хладагент) с разными параметрами.

Однако, во всех случаях одна иэ поверхностей, работающая с наибольщей разностью температур, должна отводить осйовное количество тепла, выделяемое в 10 процессе реакции,,а оставшееся количество тепла отводят остальными теплообменными поверхностями при незначительном температурном градиенте.

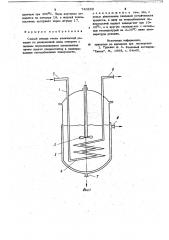

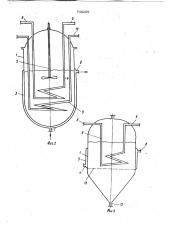

На фиг. 1 показан реактор с механической мешалкой и теплообменной поверкностью в виде змеевика и рубашки; на фиг. 2 - то же, с дополнит льной теплообменной поверхностью в виде эмееви ка; нв фиг. 3 — аппарат кипящего слоя с теплообменной поверхностью в виде змеевика и рубашки; на фиг. 4 - то же, с теплообменной поверхностью в виде трубок между двумя коллекторами.

Аппарат (фиг. 1) включает корпус 1, мешалку 2, теплообменную поверхность, выполненную в виде рубашки 3, теплооб менную поверхность, выполненную в виде змеевика 4. Штуцер 5 служит для подаЗб чи первого хладоагента в змеевик, а шту-. цер 6 служит для отвода этого хладоагента. Штуцер 7 предназначен цля по» дачи второго хладоагента в рубашку, а штуцер 8 для отвода второго клвдо35 агента из рубашки. Для noneðèàíèÿ в ацпарате постоянной температуры реакционной массы порядка 80оС по штуцеру 5 в змеевик 4 подается холодная вода с температурой 10оС. Количество по

40 даваемой воды таково, что она успевает нагреться, пройдя змеевик 4, йа 5 С.

Плодащь змеевика 4,выбрана такой что им отводится основная часть теплоты реакции. Оставшееся меньшее количество .45 тепла отводится через поверхность рубашки 3, в которую через штуцер 7 горячая вода подается при 75©С, а Béõînèò при

77 С. Аппарат (фиг. 2) дополнительно о снабжен еще одной теплообменной поверх50 ностью в вице змеевика 9 со штуцерами

10 и 11. В данном аппарате, где происходит реакция с большим выделением теппа, требуется поддерживать с высокой стабильностью температуру 180 С.

Для отвода тепла реакции в змеевик 4 по штуцеру 5 подается холодная вода с исходной температурой 10 С. Благодаря

О большому количеству воды ее нагрев л

69 ф составляет только 2@C. Площадь змеевика

4 выполнена такой, чтобы через нее от» водилось HB все количество выделяемого тепла. Оставшееся тепло отводится через змеевик 9 и рубашку 3. Для отвода ос тавшегося тепла в змеевик 9 подается незначительное количество воды, которая закипает и через штуцер 10 отводится пароводяная смесь при 100 С. Площадь

О змеевика 9 выполняется также недостаточной для отвода всего остатка реакционного тепла и небольшое количество тепла отвоцится через рубашку 3, в которую подается KBK теплоноситель минеральное масло с исходной температурой

175 С. Это масло отводит оставшееся

0 небольшое количество теплоты реакции при разнице температур 2-3 С.

В, данном примере даже в случае нарушения тепловыделения не может быть переохлаждения реакционной смеси более, чем на 5 С. Аппарат (фиг. 3) включает о корпус 1 с рубашкой З„теплообменную поверхность в виде змеевика 4 со штуцерами 5 и 6. Рубашка имеет штуцера

7 и 8, штуцер 12 служит для подачи газа на цсевдоожижение, газораспределение осуществляется с помощью решетки

13. Для отвода тепла реакции, гротекаю-. щей при 329 С, в змеевик 4 подается

О холодная вода с температурой 20 С.

Температура воды, покидающей змеевик по штуцеру 6, 40 С. Плошадь змеевика

0 выбрана таким образом, чтобы меньшая часть тепла отводилась через рубашку 3.

Для этого в рубашку 3 подается жидкий органичйский теплоноситель дитолилметан при 310 С. Таким образом, органи

О ческий теплоноситель отвоцит оставшееся тепло при небольшом температурном. напоре, что исключает переоклаждение слоя в случае затухания процесса. Разогреву же слоя препятствует увеличение количества отводимого тепла es счет роста разницы температур между слоем и теплоносителем.

В впцарвте (фиг, 4) теплообменная поверхность выполнена в виде трубок

14 между двумя кольцевыми коллекторами: верхним 15 и нижним 16. Нижний . коллектор снабжен штуцером 17, а верхний штуцером 18. Для отвода тепла реакции и поддерживания температуры

320 С в рубашку 3 подается вода при

О

20оС. Вода покидает рубашку по штуцеру 8 при.35©С. Оставшееся тепло отво» дится через поверхность трубок 14, в которых кипит жидкий теплоноситель5 740269 6 даутерм при 300 С. Пары даутерма от- о т л и ч, а ю шийся тем, что, с о водятся по штуцеру 18, а жидкий тепло целью увеличения тепловой устойчивости носитель поступает через штуцер 1 7. процесса, в одну из теплообменных поверхностей подают хладоагент при 1020 С, а в другую -хладоагент с начальо

Ф о р м у л а и з о б р е т е н и я ной температурой на 2-30 С ниже темо пературы реакции.

Способ отвода тепла химической реакции из реакционной зойы аппарата с полным пере мешиванием компонентов путем подачи хладоагентов в изолиро ваяние теплообменные поверхности,Источники информации, \6 принятые во внимание при экспертизе

ГУРевич D A Фталевый ангидрид

Химия, И., 1968, с. 6465.

740269

Составитель P. Фрайман

Редактор К. Потапова Техред Ж. Кастелевйч Корректор С. Шомак

Заказ 3075/5 Тираж 809 Подписное

UHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4