Форсунка для распыления расплава струей газа

Иллюстрации

Показать всеРеферат

0 ll И C A H И Е („) 740294

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 23.12.77 (21) 2558216/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. К .

В 05 В 7/22

В 22 D 23/08

Гооударстееииый комитет

СССР

Опубликовано 15.06.80. Бюллетень № 22

Дата опубликования описания 25.06.80 (53) УДК 621.762..224 (088.8) по делам иаобретеиий и открытий

П. А. Засецкий, В. П. Сафронов, Н. Н. Рытов, Д. С. Попов и Л. Н. Кос ачев (72) Авторы изобретения (71) Заявитель (54) ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВА

СТРУЕЙ ГАЗА

Изобретение относится к области порошковой металлургии; в частности к устройствам для получения металлических порошков распылением расплава струей газа.

Известна форсунка для распыления расплава струей газа, включающая сливное устройство и газовые сопла, установленные с возможностью изменения угла наклона относительно оси сливного устройства (1,.

К недостаткам данной форсунки относится ее низкая эффективность, обусловленная низким КПД использования энергии газо- 10 вой струи.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является форсунка для распыления расплава струей газа, включающая сопловой блок, снабженный кольцевым газовым соплом с завихрителем, и сливную трубку, установленную вдоль оси блока f25 При этом завихритель выполнен в виде шнека.

К недостаткам данной форсунки относится низкая эффективность процесса рас- ю пыления, связанная с потерями энергии на расширение газовой струи.

Предложенная форсунка отличается от известной тем, что с целью повышения эф2 фективности процесса распыления. Завихритель выполнен в виде двух концентрических шнеков с противоположным направлением винтовых поверхностей.

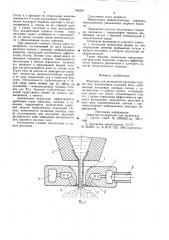

На фиг. 1 показан предпочтительный вариант выполнения предложенной форсунки; на фиг. 2 и 3 — аксонометрические проекции шнеков завихрителя.

Форсунка состоит из сливной трубки 1, связывающей металлоприемник 2 с сопловым газовым блоком 3, снабженным кольцевым соплом 4. Внутри сопла расположены концентрические шнеки 5 и 6 с противоположным направлением винтовой поверхности (левым и правым соответственно) . Для подачи газа в сопло в блоке 3 выполнен кольцевой коллектор 7, а источник газа (на черт. не показан) связан с блоком при помощи подводящего патрубка 8.

Форсунка работает следующим образом.

Через патрубок 8 в коллектор 7 соплового газового блока 3 подают сжатый газ (например, воздух при распыливании стали, чугуна и т.п: или инертный газ высокой чистоты при распыливании сложнолегированных сплавов и металлов, склонных к окислению). Из коллектора 7 газ поступает в

740294

Формула изобретения

3 сопло 4 и проходит по спиральным каналам шнеков 6 и 5 в зону распыления. ОдновреМенно начинают подавать расплав в металлоприемник 2, откуда он по сливной трубке 1 также поступает в зону распыления.

Под воздействием газового потока струя расплава теряет устойчивость и распадается на капли, которые затем кристаллизуются с образованием частиц порошка.

При движении газового потока через завихритель, составленный из двух концентрических Шнеков с разными направлениями

Закрутки, происходит интенсивная турбулизация потока. Потоки газа, движущиеся по смежным канавкам шнеков, обмениваются импульсами в местах скрещения канавок, что приводит к образованию вихрей, котоые распространяются вниз по потоку газа. труя газа на выходе из завихрителя содержит множество мелкомасштабных вихрей, а не один спиральный, как в известной форсунке. Интенсивность турбулентности в такой струе очень велика (до 15 — 20 /0) по сравнению с невозмущенным газовым потоком (до Зо/0). Наличие турбулентных пульСаций существенно влияет на процесс расПыливания, а именно:

Значительно возрастает эффективность дробления струи расплава, которая, в основном, определяется количеством удельной энергии турбулентных пульсаций. Отсюда возможность снижения расхода газа на расплавление для получения заданной д1исперсности либо повышение дисперсности при заданном расходе газа;

Улучшаются условия теплоотдачи от каПель расплава.

Следствием этого является:

Измельчение микроструктуры порошка, обусловленное увеличением скорости закалки.

Повышение чистоты получаемого порошка, связанное с сокращением времени пребывания частиц с высокой температурой в окислительной среде;

Появление возможности получать порошки с частицами осколочной формы за счет сокращения времени пребывания капель в

te жидком состоянии, в котором происходит их сфероидизация.

Таким образом, применение предложенной форсунки позволяет повысить эффективность процесса распыления и улучшить качество металлического порошка.

Форсунка для распыления расплава стру в ей газа, включающая сопловой блок, снабженный кольцевым газовым соплом с завихрителем, и сливную трубку, установленную вдоль оси блока, отличающаяся тем, что, с целью повышения эффективности процесса распыления, завихритель выполнен в виде двух концентрических шнеков с противоположным направлением винтовых поверхностей.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2965922, кл. 425-7, 1960.

2. Авторское свидетельство СССР № 253567, кл. В 05 В 7/22, 1963 (прототип).

740294

Редактор H. Коган

Заказ 3080/7

Составитель И. Киянский

Техред К. Шуфрнч Корректор М. Пожо

Тираж 810 Подписное

UHHHllH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4