Способ изготовления трубчатого теплообменника

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОВРЕТЕН ИЯ

К АВТОРСКОМУ . СВИДЕТЕЛЬСТВУ

Союз Советскик

Соцкалисткческик

Республик ii 1740353

%» Оф, . ЗФ

%.; .

Ф В » ф. » (51) М. Кл, В 21 D 39/06

В 23 P 15/26 (6l ) Дополнительное к авт. свид-ву hh 648309 (22) Заявлеио20.03.7 8 (21) 2595844/25-27 с присоединением заявки М (23) Приоритет

Опубликовано 15,06,80. Бюллетень М 22

Дата опубликования, описания 18.06. 80

Гооударотввннмк комнтвт

СССР (53) УД К621.774..72 (088.8) по делам нзоорвтоннй н открытнй (72) Автор изобретения

В. С. Сапелкин (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЙ ТРУБЧАТОГО

ТЕПЛООБМЕННИКА

Изобретение относится к обработке металлов давлением, а именно к способам соединения частей изделия пластическим . деформированием, и является усовершенст вованием известного способа.

По основному авт. св. % 648309 известен способ изготовления трубчатого теплообменника, включающий операции изготовления трубной решетки с отверстиями для теплообменных трубок, рас юложенных рядами по конпентрическим по-, !

О верхностям, размещение трубок концами в отверстиях и их крепление посредством деформирования конпов.

В известном способе .трубную решетку

15 изготовляют путем выполнения в предварительно полученных обоймах на внутренней поверхности каждой параллельно оси углублений в количестве, соответствуюшем числу трубок в данном ряду, уста- 1 ковки в каждую обойму предварительно изготовленной гофрированной обечайки, располагая вершины гофров между углублениями в обойме, деформирование произ-

2 водят после установки трубок в отверстия, образованные углублениями обоймы и гофрами обечайки, путем раздачи обечайки в радиальном направлении, после чего обоймы размещают концентрично одну относительно. другой, а в зазорах устанавливают дополнительные обечайки. Кроме того, концы трубок перед сборкой деформируют до треугольной формы, при этом углубления в обойме выполняют также треугольной формы, а деформирование гофрированной обечайки совместно с концами труб ведут а условиях, обеспечивающих их диффузионную сварку с обоймами.

Недостаток известного способа заключается в том, что предварительно гофрированную обечайку необходимо деформировать в радиальном направлении для обеспечения плотного закрепления трубок в углублениях обоймы, Операция деформирования достаточно сложна, вследствие чего усложняется технология изготовле ния теплообменника в целом, так как

3 7403 при хо д итс я ПО - л едо BBT ел ьно ос vtII ест вл ят ь деформирование всех обечаек от наибольшей до наименьшей в процессе изготовления теплообменника.

11ель изобретения - упрощение техно5 логии изготовления теплообменника.

Это достигается тем, что в предлагаемом способе обечайку выполняют из сплава типа "нитинол" (титан-никель), перед гофрированием фиксируют форму обечайки в состоянии, соответствующем конечному после ее раздачи, а раздачу обечайки после гофрирования и установки в обойму обеспечивают путем ее нагрева.

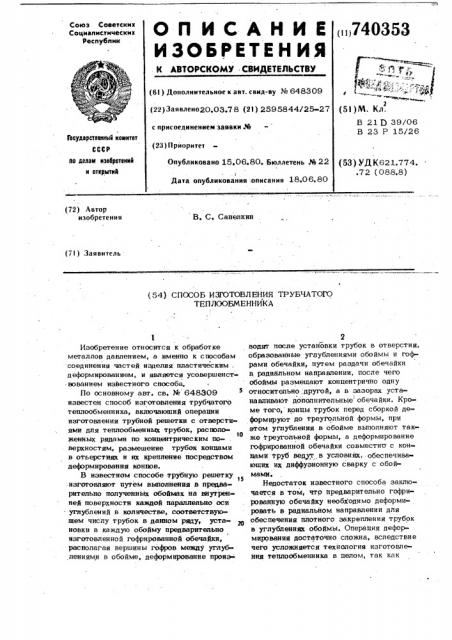

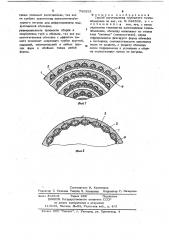

На фиг. 1 показана часть кольцевой трубной решетки с закрепленными теплообменными трубками, разрез; на фиг. 2 — . часть обоймы, в которую вставлены теплообменные трубки и гофрированная обечайка из, сплава никель — титан, раз20 рез. В обойме 1 и углублениях 2, выполненных по ее внутренней поверхности, вставлены теплообменные трубки 3, которые подкреплены обечайкой 4, плотно прилегающей по внутренней поверхности обоймы. Собранные концентрично несколько обойм с закрепленными в них трубками образуют трубные решетки и теплообменную зону теплообменника.

Способ осуществляется следуюшчм образом.

Из сплава никель-титан ("нитинол ) изготавливают обечайку 4., имеющую фор-35 му, совпадающую с формой внутренней поверхности обоймы 1, например в форме цилиндра, наружный диаметр которого равен внутреннему диаметру обоймы 1 .

Для того, чтобы зафиксировать форму ци40 линдра с заданным размером наружного диаметра, обечайку из сплава никель— титан помещают в форму, внутренний диаметр которой равен внутреннему диаметру обоймы 1, нагревают до темпио 45 ратуры 100-130 С и затем охлаждают.

В результате нагрева в условиях, не допускающих деформацию, обечайка чз сплава никель-титан запоминает заданную ей форму цилиндра с заданным наруж50 ным диаметром. Затем гофрируют никельтитановую обечайку (см. поз. 4 на фиг. 2) и вставляют ее внутрь обоймы 1 так, чтобы в промежутках между обечайкой и углублениями 2 в обойме можно

55 было разместить трубки 3. Размещают трубки 3 (при необходимости снаружи трубок размещают уплотнительные прокладки из мягких, легкодеформируемых мате53 4 риалов, например из меди, алюминия, стали, полиуретана, и других материалов) и осуществляют нагрев никел титановой о обечайки до температуры 60-70 С. В результате нагрева гофрированная обечайка самопроизвольно восстанавливает свою первоначальную цилиндрическую форму и плотно прилегает по внутренней поверхности обоймы 1. Никель-титановый сплав содержит 55 вес. % никеля и.

45 вес. % титана. Предел текучести такого сплава более 30 кг/мм, и при самопроизвольном восстановлении формы обечайка способна реализовать усилия, необходимые для плотного закрепления концов теплообменных трубок в обоймах.

Величина усилий легко рассчитывается при изготовлении обечайки и может быть подобрана заранее за счет толщины обечайки. Для предотвращения смятия стенок теплообменных трубок в процессе самопроизвольного:деформирования никельтитановой обечайки внутрь трубок могут быть заранее вставлены твердые вставки, предотвращающие смятие концов трубок.

Изготовленный таким образом трубчатый теплообменник работает следующим образом. Теплоноситель высокого давления пропускают внутри трубок 1 и выводят в коллектор за пределы трубной решетки.

Теплоноситель низкого давления пропускают снаружи трубок 1 и в кольцевых промежутках между обечайками 4 и обоймами 1 и выводят за пределы трубной решетки.

Поскольку никель-титановый сплав работоспособен при повышенных температурах .(его температура плавления л 1300 С), то конструкция изготовлен»о ная по предлагаемому способу обеспечивает возможность работы теплообменника при температурах порядка 900 С с обесо печением плотного герметичного закре» пления трубок в трубных решетках.

Использование предлагаемого способа изготовления трубчатого теплообменника обеспечивает по сравнению с известным способом следующие преимушеств;1: возможность упрощения технологии изготовления теплообменника за счет исключения операций по деформырованию подкрепляющей обечайки, совершенно не-, обходимых при изготовлении теплообмен, ника известным способом; возможность проведения операций изготовления теплообменника нри невысоких температурах, порядка 100-130 С, что фиа 1

Составитель И. Капитонов

Редактор Г. Нечаева Техред Н, Ковалева Корректор Г. Назарова

:-Ьказ 3086/9 Тираж 986 Подписное

IIHHHHH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж;-35, Раушская наб., д, 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

5 74038 также упрощает изготовление, так как не требует применения высокотемпера« гурного нагрева для деформирования подкрепляющей обечайки; универсальность процессов сборки и закрепления труб в обоймах, так как никельгитановая обечайка с эффектом памяти позволяет закреплять трубки круглой, овальной, многоугольной и любых других форм в обоймах также любой формы.

3 b

Формула изобретения

Способ изготовления трубчатого теплообменника по авт, св. ¹ 648309, о г.л и 1:а ю шийся тем, что, с целью упрощения технологии изготовления теплообменника, обечайку выполняют из сплава типа "нитинол (никель гитан), перед гофрированием фиксируют форму обечайки в состоянии, соответствующем конечному после ее раздачи, а раздачу обечайки после гофрирования и установки в обой му осуществляют путем ее нагрева.