Способ клепки клеевого соединения деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 11 740375

Союз Советских

Социалистических

Республик

1

) Ф (51) IN. Кл. (6l ) Дополнительное к авт. свид-ву

{22) Заявлено 02,12.77 (21) 2558515/25-27 с присоединением заявки М

В 21 5 15/02

ГосудврстввнныН квинтет

СССР (23) Приоритет

Опубликовано 15.06.80. Бюллетень Рй 22 по делам нэвбрвтвннй и открытий (53) УЙК621.884 (088.8) Дата опубликования описания 16.06.80 (72) Авторы изобретения

М. И. Анупин и В. И. Ширяпьшикова

Московский ордена Ленина авиапионный: институт им, Серго Орджоникидзе (7! ) Заявитель (54) СПОСОБ КЛЕПКИ КЛЕЕВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ

Изобретение относится к кпепально-с:борочным работам в машиностроении и мс>жет быть использовано во всех областях народного хозяйства при выпопнении соединений композипионньтх материалов между 5 собой н с металлами.

Известен способ клепки по сырому клею, заключаюшийся в том, что на псг. верхности соединяемых деталей наносят О кпей, соединяют детали, устанавливают заклепки и кпепают - проводят полную осадку стержня заклепки до попучения стандартной формы и вепичины замьткаюшей головки, а затем соединение нагрева-э ют дпя отверждения клея fl). Однако известный способ обпадает тем недостатком что в клеевом шве действуют значитепьные и неравномерные давпения, это обуспавпивает получение неравномерной по топшине клеевой прослойки, и как спедст вие, снюкение прочности кпеекпепочного соединения.

Цепь изобретения - повышение прочнос-. ти клепаного соединения композидиоиных материалов.

Это достигается тем, что после постановки заклепок проводят частичную осадку заклепок до попучения замыкаюскей ro« повки диаметром д =d + (2- .З)д . где

Д„диаметр замыкаюшей гоповки, б диаметр стержня заклепки,

Указанный диаметр д = д +(2-:-5) д необходим для полного запопнения отверстия материалом заклепки (условия совместной работы клея и заклепки) и достаточен для удержания пакета в сжатом состоянии

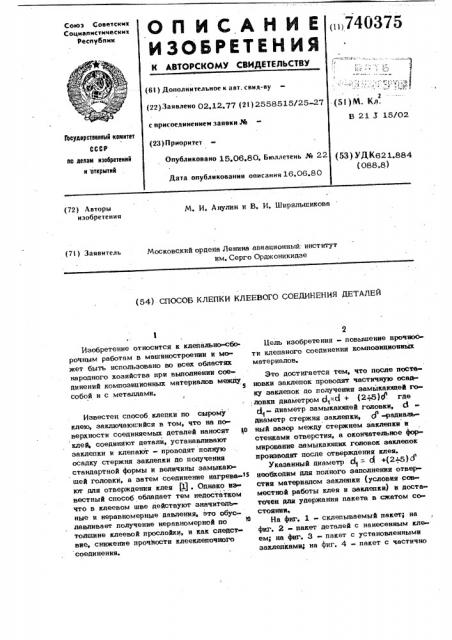

На фиг. 1 - скпепываемый пакет; на фиг. 2 пакет деталей с нанесенным клеем; на фиг. 3 - пакет с установленными заклепками; на фиг. 4 - пакет с частично

3 74037 расклепанными заклепками; на фиг. 5 с пакет в момент отверждения клея; на фиг. 6 - соединение после окончательной . клепки; на фиг. 7 - график зависимости прочности соединения на сдвиг,от величины ..усилия.

Способ клепки осуществляют следующим образ ом.

Просверливают отверстия в соединяемых деталях, подготавливают поверхности

l соединяемых деталей под склеивание.

Наносят клеевую массу или пленку на соединяемые поверхности, соединяют по:верхности, устанавливают в отверстия заклепки.

Прижимают пакет детали по окружности заклепки прижимом диаметром, близким или равным (но не более) шагу заклепок, давлй нием по ТУ данного (конкретного) клея.

Частично осаждают заклепку до получения замьплюшей головки диаметром

С(= с +(2т5) У. Отверждают клеевую прослойку по ТУ данного клея (нагрев и выдержка), нагревая соединения. Прово25 дартной или требуемой величины и формы эамыкаюшей головки заклепки.

Последовательная осадка замыкающей головки заклепки обеспечивает равномер ное заполнение зазоров клеем и постоянство толшины клеевой прослойки, что способствует росту прочности клееклепаного соединения.

Пример осушествления предлагаемого способа.

Проведены эксперименты на образцах, изготовленных иэ двух разнородных плас тин размером 45 150 мм: одна из титана марки ОГ4-1 толщиной 2,1 мм, другая иэ углепластика марки КМУ-1У толшиной

2,2 мм, 20

В результате клеевая прослойка получается переменной толщины, что способст-вует росту концентраций напряжевий в клеевом шве и в целом снижению прочности кпееклепаного соединения.

ДА"

На одном конце- каждой пластины просверливают пять отверстий диаметром

4,1 мм, в три ряда с шахматным расположением, Первый ряд состоит из двух отверстий с шагом (расстояние между отверстиями} 24 мм и располагается в

12 мм от края нахлестки. Второй ряд

-ййеет одно отверстие и располагается в

12 мм от первого. Третий ряд, как и пер вый, состоит из двух отверстий и раЖо лагается в 12 мм от второго. 11лина всей нахлестки образца составляет 46 мм.

Поверхность соединяемых пластин по

55 всей длине нахлестки зашкуривают и обезжиривают бензином и ацетоном.

На подготовленную поверхность, одной "йэ соединяемых пластин накладывают кле5 4 евую пленку ВК-36 толщиной 0,23 мм и размером 45-46 мм.

Поверхности двух пластин соединяют, и в отверстия со стороны КМУ-1У вставляют заклепки из материала В65 с плоской закладной головкой диаметром 7,5 мм, диаметр стержня заклепки 4 мм и длина стержня 10 мм (АН-1642), Перед осадкой стержня каждой заклепки пакет сжимают по окружности заклепки спецприжимом, создающим давление на клеевую прослойку (в момент осадки)

5 кгс/см .

Затем проводят частичную осадку каждой заклепки (можно всех сразу или по

Группам) до получения замыкающей голдвки диаметром 4,3 мм, что соответствовало усилию пресса 950 кгс.

Образцы погружают в термошкаф, где нагревают до 175 С и выдерживают (при атой температуре) в течение 3 ч до отверждения клея. Образцы охлаждают вместе с термошкафом.

После отверждения клея проводят дальнейшую осадку замыкающей головки заклепки до стандартного диаметра — 6 мм, что соответствует усилию пресса 1850 кгс.

Для сравнения были изготовлены аналогичные образцы по существующему спо-, собу.

Все образцы испытывали на статическую прочность на универсальной испыта- ° тельной машине отечественного производства марки УМЗ-10т с ценой деления шка- лы нагрузок 4 кгс и скоростью относительного перемещения захватов (нагрузки)

2 мм/мин.

Результаты испытаний сведены в таблицу.

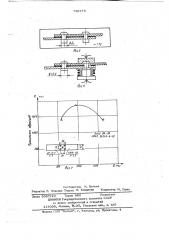

На фиг. 6 представлена экспериментальная зависимость прочности клееклепаного соединения на сдвиг от величины усилия, действующего на стержень заклепки, при получении замыкающей головки до отверждения клея ВК-36. Материал заклепки

В65, диаметр стержня 4 мм. Осадка стержня заклепки до диаметра 0 ) (д +5д ) по неотвержденному (сырому) клею приводит к прогибу соединяемых пластин и, как следствие, вытеснению клея из зоны заклепки.

740375

1400

1420

ВК-36 1540. 1600

ВК-36 1 960

1920

1825

Образцы, изготовленные по существующему способу (образование замыкающей головки диаметром 0,6 мм до отверждения клея) Образцы, изготовленные по предлагаемому способу (с последовательной осадкой замыкающей головки - до и после отверждения клея) Формула изобретения

Способ клепки клеевого соединения деталей путем нанесения клея на сопрягае- р5 мые поверхности деталей, установки заклепки, деформации заклепки до окончательного формирования замыкающей головки с последующим нагревом соединения до о1верждения клея, отличающийся о тем, что, с целью повышения прочности соединения, после постановки заклепки проводят частичную осадку стержня заклепки до получения замыкающей головки диаметром с1 =6+(2Мэ)д, где cl - диаметр предварительной замыкающей головки заклепки (мм), д - диаметр стержня заклепки (мм), CP радиальный зазор между отверстием стержня и aaanenah, a окончательное формирование замыкающей головки проводят после отверждения клея

Источники информации, принятые во внимание при акспертиз4

1. Нормаль РТМ 1093, НИАТ, 196

740375 fSLr ф в ф й7И з

Ф

Составитель И. Басова

Редактор Г. Нечаева Техред Н. Ковалева Корректор М. Пожо

Заказ 3087/10 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

II3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4