Полуавтомат для клепки накладок к тормозным колодкам

Иллюстрации

Показать всеРеферат

пфтзм т нэ -тами,1 нф «пал

fii, и

И . А И Е (и 740376

M3OSPe r. H WS

Сз Соватсиин

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свил-ву (22) Заявлено 13,12,77 (21) 2887111(25-27 (5!)М. Кл.

В 21 3 15/14 с присоединением заявки,%

Воударстеенный комитет

СССР (23) Приоритет нo делам нэооретеннй н открытнй (53) УДК621.976 ! 088.8) Опубликовано 15.06,80, Бюллетень .% 22

Дата опубликования описания 16.06.80 (72) Автор изобретения

Н. Н, Правидло

Московский трижды ордена Ленина, ордена Октябрьской Революции и ордена Трудового Красного Знамени автомобильный завод им, И. А, Лихачева (21) Заявитель (54) ПОЛУАВТОМАТ ДЛЯ КЛЕПКИ ТОРМОЗНЫХ

НАКЛАДОК

Изобретение относится к клепально сборочным работам, в частности к клепаль- . ному оборудованию для сборки тормозных накладок в автомобилестроении.

Известен полуавтомат для клепки тор5 мозных накладок, содержаший установленные под углом друг к другу на кронштейне станины силовые головки с механизмами клепки, каждый из которых выполнен в виде Г-образных скоб, соединенных с тб поршнями гидроцилиндров, и самоустанввливаюшнхся прижимов головок заклепок (1 .

Однако известный полуавтомат имеет малую производительность из-за большого хода поворотного стола и поочередной клепт ки только одного ряда заклепок.

Цель изобретения - повышение качест ва клепки и производительности.

Это достигается тем, что в описываемой конструкции каждыЙ механизм клепки 20 снабжен дополнительным силовым цилиндром со штоком, воздействуюшим на само- устанавливаюшиеся прижимы, и траверсой, жестко связанной со штоком дополнительного силового цилиндра, а гидроцилиндрн

Г-образных скоб смонтированы в траверста.

Угол установки головок равен шагу между соответствуюшими отверстиями двух, собираемых накладок.

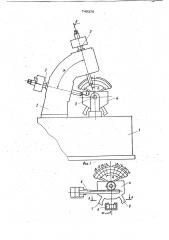

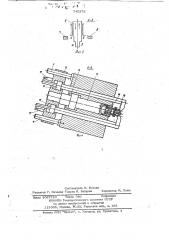

На фиг. 1 показан предлагаемый полу- автомат; на фиг. 2 схема поворотного приспособления, на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б (по механизму клепки) на фиг, 1.

Полуавтомат содержит смонтированный на станине 1 кронштейн 2, на котором установлены силовые головки с механиз мами клепки 3, расположенные друг к дру гу под углом, равным шагу между соот» ветствуюшими отверстиями двух собира емых накладок, зажимное приспособление

4, поворачиваюшееся на оси 5 за счет рейки-поршня 6 и имеюшее упоры 7 и 8.

Подвижный упор 9 имеет возвратно-посту нательное перемешение и соответственно взаимодействует своими выступами а, б, в, г с упорами 7 и 8 (см, фиг. 3), Каж» дый клепальный механизм состоит из тра»

3 7403 версы 10, перемешаемой по скалкам 11, . жестко соединенной со штоком 12 дополнительного силового цилиндра 13 поджима самоустайавливаюшихся прижимов головок заклепок (опорных бойков) 14. В одмой плоскости со штоком 12 расположены в траверсе 10 два гидроцилиндра 15, штоки которых соединены с Г-образными скобами с расклепываюшими бойками 16, выводимые из зоны клепки в момент загруэ- 10 ки и выгрузки собранного узла. Конечный выключатель 17 производит контроль положения бойков 16 в момент вывода их, из зоны загрузки.

Полуавтомат работает следуюшим об- д разом.

Перед началом работы тормозную колодку и двумя накладками и заклепками

" уствййвлйЪЫдг и закрепляют HB эажимном поворотном приспособлении 4, которое на- 20 ходится в загрузочном положении. Затем рейкой-поршнем 6 поворачивают приспособ. ление 4 влево до соприкосновения упора

7 с выступом а подвижного упора 9 (упор 9 в этом положении отведен назад, 2s и его выступ а может контактировать с упором 7). В этот момент производится одновременная клепка четырех заклепок на позициях а (по две заклепки" на каждом механизме клепки), так как два ме- . 30 ханизма клепки управляются одним золотником, Поджим каждой накладки осушествляет- ся при помоши гидроцилиндра 13, переме- 3s шаюшего шток 12 с самоустанввливаюшимися опорными бойками 14 до соприкосновения с заклепками склепываемого узла.

В конце хода штока 12 происходит рас-. клепывание заклепок Г-образными скобами 40 гидроцилиндров 15, несушими на себе расклепываюшие бойки 16. Клепка, напри- мер, нв позиции а производится по реле времени (в зависимости от текучести и

76 4 материала заклепки), которое дает команду на клепку в следуюшей позиции. Поворотное приспособление 4 поворачивается вправо до соприкосновения упора 8 с выступом 6 подвижного упора 9 (упор 9 в этом положении выдвинут вперед, и его вйступ б может контактировать с упором

8). Производится расклепывание четырех заклепок на позиции б, аналогично позиции а . Аналогичная клепка и нв позициях в и r. После расклепывания на позиции г поворотное приспособление 4 устанавливается в исходное положение, бойки 16 выводятся иэ зоны клепки, и собранный узел выгружается.

Формула изобретения

1. Полуавтомат для клепки тормозных накладок, содержвший установленные под уг лом друг к другу на кронштейне станины головки с механизмами клепки, каждый из которых выполнен в виде Г-образных скоб, соединенных с поршнями гидроцилиндров, и самоустанавливаюшихся прижимов головок заклепок, о т л и ч а ю ш и и с я тем, что с целью повышения качества клепки и производитель ности, каждый механизм клепки снабжен дополнительным силовым цилиндром со штоком, воэдействуюшим на свмоуствнавливающиеся при кимы, и траверсой, жестко связанной со што ком дополнительного силового цилиндра, а гидроцилиндры Г-образных скоб смонтированы в траверсе.

2. Полуавтомат по и. 1, о т л и ч аю ш и и с я тем, что угол установки l оловок равен шагу между сЬответствуюши« ми отверстиями двух собираемых накладок.

Источники информации, принятые во внимание прИ экспертизе

1. Авторское свидетельство СССР

N 261128, кл. В 21 J 15/14, 1968. р

Составитель И. Басова

Редактор Г. Нечаева Техред H. Бабурка Корректор М. Пожо

Заказ 3087/10 Тираж 986 Подл ис кое

БН И ИП И Государственного ком итета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4