Формовочная машина

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТИЛЬСТВУ

<щ 740385

Союз Советских

Социалистических

Республик (61) Дополнительное,н авт. свид-ey— (22) Заявлено 2Q)178 (21> 2571498/22-02 с присоединением заявки No (23) Приоритет

Опублиновано 1536.80, Бюллетень М 22 (g g) М g 2

В 22 С 15/22

Государственный комитет

СССР но делам изобретений и открытий

Ю) НЖ 621 ° 747..0.7 (088. 8) Дата опубликования описания 180680

А.Ф. Подуздиков, В.П. Слабоусов, В.И. Шевченко, С.П. Бирюков и Л.Н. Резник (72) Авторы изобретения

Краматорский научно-исследовательский и проектнотехнологический институт машиностроения (71) Заявитель (54) ФОРМОВОЧНАЯ NAIdHHA

Изобретение относится к литейному производству, в частности к машинам импульсной формовки.

Известна формовочная машина, содержащая раму, йа которой размещены два подъемных стола, установленный между ними формообраэуЮщий агрегат, в средней части которого и над подъемными столами размещены горизонтальные направляющие с тележкой, на внутренних боковых сторонах которой расположены кронштейны, и рольганг подачи опок (1) .

Недостаток. известной машины состоит в. том,— -что. кантователь, имеющий самостоятельную позицию, увеличивает габариты машины.

Цель изобретения — уменьшение габаритов машины.

Цель достигается тем, что кантователь расположен над одним as подъемных столов, а над другим — рольганг подачи опок, причем рама тележки выполнена с переменным поперечным раэ- 25 мером в плане, а кронштейны выполнены поворотными в вертикальной плос.,кости.

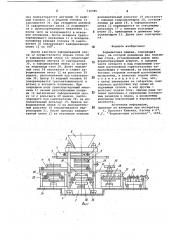

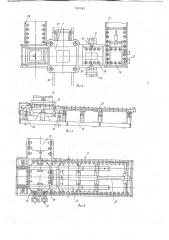

На фиг. 1 изображена предлагаемая формовочная машина; на фиг. 2 — то же 0 вид в плане; на фиг. 3 — отводящий рольганг с гидроцилиндрами1 на фиг.4рольганг с гидроупореми, вид в планет на фиг. 5 — тележка механизма задача и уборки опок с регулируемыми упорами и поворотными кронштейнами; на фиг. 6 — то же, вид в планет на фиг. 7 — поворотный кронштейн; на фиг. 8 — подъемный стол отводящего рольганга с гидроупорами.

Формовочная машина челночного типа для изготовления литейных форм импульсного способа содержит формо- . образующий агрегат 1, состоящий из нижней станины 2 и верхней станины 3, соединенных колониамн 4. В верхней части колонн 4 установлены направляющие 5, по которым перемещается механизм 6 формообразования, соединенный с дозатором 7. Снизу к нанравляющим 5 по оси формообразующего агрегата 1 прикреплена наполнительная рамка 8. На верхней станине 3 установлен питающий бункер 9. К средней части колонн 4 крепятся направляющие

10, по которым перемещается транспортирующий механизм 11 для задачи и уборки опок 12. транспортирующий механизм 11 содержит тележку 13, выполненную с проемом А в плане,,до740385 статочным для свободного прохождения опоки. Тележка снабжена поворотными кронштейнами 14, установленными на ее внутренних боковых сторонах с воэможностью их поворота в сторону подъема опоки, и .неподвижными кроншнейнами 15.

На передней части тележки 13 имеются регулируемые упоры 16, обесйечинаюцие взаимосвязь с отводящим рольгангом 17, состоящим из рамы 18, дополнительного рольганга 19 с гидроцилиндрами подъема 20, гидроупоров 21 и толкаюцих штанг 22 с гидроцилиндром 23. Направляющие 10 взаимосвяза ны с рамой 24, на которой устанонлены подъемный стол 25 и рольганг 26 15 задачи опок, а также с рамой 27, на которой размещены подъемный стол 28 и рольганг 29 выдачи.

Над подъемным столом 28 расположен кантователь 30 с ведомой голов- . 20 кой 31 и ведущей головкой 32 с центрами 33. В нижней части колонн 4 формообразующего агрегата 1 прикреплены наполняющие 34, по которым движется механизм 35 перемещения модельного комплекта 36 на тележке 37. На нижней станине 2 формообразующего. агрегата 1 установлен подъемный стол 38.

В средней части колонн 4 со стороны кантователя расположен нож 39 для срезки излишков формовочной смеси. !

Машина работает следующим образом.

Пустые опоки 12 рольгангом 26 подаются на подъемный стол 25. Пустая опока 12 поднимается подъемным столом 25 в крайнее верхнее положение,,после чего стол 25 опускается. Цри опускании подъемного с1оАа 25 опока 12, находящаяся на нем, благодаря подпружиненным поворотным кронштейнам 14, установленным на тележке 13 40 транспортируюцего механизма 11, за-" висает на этих кронштейнах, янляющихся опорами для опоки 12. После опускания подъемного стола 25 в крайнее нижнее положение транспортируюций механизм 11 с тележкой 13 по направляюцим 1.0, прикрепленным к колоннам 4 и рамам 24 и 27, перемещается в крайнее правое положение и передает пустую опоку 12 с позйции задачи на позицию формообразующего агрегата 1.

При приходе опоки 12 на поэицию формбобраз1цоцего агрегата 1 происходит подъем стола 38, расположенного на нижней станине 2. Во время подъема стола 38 модельный комплект 36, находящийся на механизме 35 перемецения модельного комплекта, поднимается столом 38, при этом происходит сборка модельного комплекта 36 Щ с спокой 12, находящейся на транспортирующем механизме 11. Стол 38 осуществляет .подъем комплекта 36 с опокой до тех пор, пока не доходит до наполнительной рамки 8. Затем транспортирующий механизм 11 возвращается н исходное положение, а механизм б формообразования с дозатором

7 ло направляющим 5, прикрепленным к колоннам 4, перемещается в крайнее правое положение, производя дозировку смеси н опоку 12 и наполнительную рамку 8 из питающего бункера 9. После дозировки смеси и возврата механизма б формообразования с дозатором 7 в исходное положение происходит сброс давления в гидравлических упорах, обеспечивающих необходимый зазор между наполнительной рамкой 8 и перемещающимися во время засыпки смеси механизмом б формообраэонання и дозатором 7 с целью силового замыкания всей системы (механизм б формообразования, наполнительная рамка 8, опока 12 и модельный комплект 36), между верхней станиной 3 формообразующего агрегата 1 и его столом 38 на время импульса. После сброса давления н гидроупорах осуцествляется дальнейший подъем стола 38 формообразующего агрегата 1.

Импульс (уплотнение смеси) происходит после достижения давления в механизме б формообразования 60

120 кгс/см (н зависимости от необходимой плотности формы) и давления в цилиндре стола 38, достаточного для удержания всей оснастки при импульсе.

После импульса осуществляется опуска ние стола 38 формообразующего агрега-a 1. Опока 12 зависает своими лапами (фланцами) на неподвижных крон-. штейнах 15 в проеме A тележки 13 транспортирующего механизма 11, а модельный комплект 36 опускается со столом 38; происходит протяжка модели. При опускании стола 38 н крайнее нижнее положение модельный комплект

36 зависает на кронштейнах тележки

37 механизма 35 перемещения модельного комплекта 36. При приходе стола

38 в крайнее нижнее положение происходит передвижение по направляющим

34, прикрепленным к колоннам 4, механизма 35 перемецения модельного комплекта 36 при помощи тележки 37 н другое крайнее положение. В результате этого осущестнляется смена модельного комплекта 36., В связи с тем, что к моменту перемещения транспортируюцего механизма ll на нем находятся две,опоки 12 (пустая на позиции подъемного стола

25 и заформонанная на позиции формообразующего агрегата 1), этот механизм перемещает их -пустую на позицию формообразуюцего агрегата 1, а заформованную на позицию кантователя 30. Во время передвижения зафорMoBcIHHoA oIIQKH на позицию кантовате-: ля 30 она проходит под ножом 39 и срезанные излишки смеси сбрасываются вниз. После прихода заформованной олоки 12 на позицию кантователя 30

740385 формула изобретения

25 она подхватывается центрами 33 ведущей голонки 32 и ведомой головки 31 кантователя 30. При схождении центров

33 заформонанная опока 12 поднимается с транспортирующего механизма 11, после чего он возвращается в исходное положение. После возврата транспортирующего механизма 11 в исходное, положение ведущая голонка 32 кантователя 30 понорачннает эаформованную опоку 12 на 180 10

После кантонки эаформованной опоки 12 осуществляется подъем стола 28 к заформованной опоке 12; происходит расхождение центров 33 кантователя

30, и заформованная опока 12 встает на подъемно стол 28. Далее подъемный стол 28 опускается и ставит заформованную опоку 12 на рольганг 29 выдачи, расположенный под кантонателем 30. Центр 33 ведущей головки 32 поворачивается (раскантовынается) и встает в исходное положение. При очередном ходе транспортирующий механизм ll своими регулируемыми упорами 16 выталкивает заформонанную опоку 12 с рольганга 29 выдачи, расположенного под кантователем 30, на дополнительный рольганг 19. Приход заформованной опоки 12 на дополнительный рольганг 19 ограничивается гид- 30 роупорами 21 ° После прихода заформованной опоки 12 на указанную позицию дополнительный рольганг 19 опускается с помощью гидроцилиндров 20, установленных на раме 18, и эаформонанная опока 12 перемещается по отводящему . рольгангу 17 с помощью толкающих штанг 22, приводимых в движение гидроцилиндром 23. Далее цикл повторяет", ся.

Формовочная машина, содержащая раму, на которой размещены два подъемных стола, установленный между ними формообразующий агрегат, в средней части которого и над подъемными столами расположены горизонтальные на- . правляющие с тележкой; на внутренних боковых сторонах которой расположены кронштейны, и рольганг подачи опок, отличающаяся тем, что, с целью уменьшения ее габаритов, каитователь расположен над одним из подъемных столов, а над другим— рольганг подачи опон, причем рама тележки ныполнена с переменным поперечным размером в плане, а кронштейны выполнены поворотными в вертикальной плоскости.

Источники информации, принятые во внимание при экспертизе

Проспект Кюнкель, Вагнер и К, К.Г. Формовочные установки, 1972.

740385

1б

Составитель В. Сазонов

Редактор Н. Корченко Техред Ж.Кастелевич Корректор М. Пожо

Тираж 889 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35 Раушская наб., д. 4/5

Заказ 3089/11

Филиал ППП Патент, г. ужгород, ул. Проектная, 4