Станок для фасонной резки труб

Иллюстрации

Показать всеРеферат

(i<)?40426

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскмк

Социалистичвскив

Республик

J

Ф (6) ) Дополнительное к авт. саид-ву (22) Заявлено 09.11.77 (2() 2541325/28-27 (51}М. Кл. с присоединением заявки М

В 23 К 7/04

Гееудврствевлый комитет (23) Приоритет до делам нэабретений и открытнй

Опубликовано 15.06.80. Бюллетеиь М 22

Дата опубликования описания 15.06.80 ((зЗ) УЙК 621.791. .035(088.8) Ю. П. Перешеин, В. Г. Гавырин, П. Ф. Мухин, В. H. Голдобин и В. В. Кушнир (72) Авторы изобретения

Проектно-конструкторское и технологическое бюро целлюлозно-бумажного машиностроения (7I ) Заявитель (54) СТАНОК ДЛЯ ФАСОННОЙ РЕЗКИ-ТРУБ

Изобретение относится к области машиностроения и может быть использовано в мелкосерийном и индивидуальном производстве изделий из труб типа тройников, колен, отводов.

Известен станок для фасонной резки труб, содержащий станину, на которой установлены вал настройки угла реза с кулачком-диском и дополнительным кулачком с цилиндрической рабочей поверхто костью, механизм его синхронного с vr резаемой трубой вращения, резак, связанный с кулачком-диском через кулисно-кулачковый механизм, выполненный в виде полэуна с роликом и линейки, и

I5 подпружиненный кронштейн с укрепленным на нем копирным роликом, контактирующим с дополнительным кулачком (11. . Известный станок не обеспечивает вырезку отверстий в трубах.

Целью настоящего изобретения является расширение технологических возможностей за счет обеспечения вырезки отверстий в трубах.

Цель достигается за счет того, что ползун снабжен приводным циркульным устройством и механизмом перемещения циркульного устройства вдоль oca его вращения, а на валу настройки смонтирована муфта отключения механизма вращения трубы и кулачка-диска, причем мемеханизм перемещения циркульного устройства вдоль оси его вращения выполнен в виде установленных на станине трех гидроцилиндров и кулисного механизма, шток одного из гидроцилиндров связан с полэуном, шток другого гидроцилиндра закреплен на кулисе, а шток третьего гидроцилиндра размещен на кронштейне, при атом полости. всех гидроцилиндров соединены между собой.

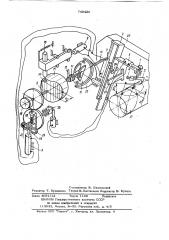

На чертеже изображена часть предлагаемого станка с механизмом для вырезки отверстий.

Этот механизм состоит из циркульного устройства 1, установленного на ползуне 2 и содержащего резак 3, перемещаемый при настройке на необходимый з 74 диаметр отверстия r3 винтом 4. Для вращения циркульного устройства 1 предусмотрен гидроцилиндр 5, который через гидравлическую и зубчато-реечную передачу связан с приводным валом 6.

Ползун 2 снабжен. механизмом вертикального перемещения, состоящим из исполнительного гидроцилиндра 7 и задающих гидроцилиндров 8 и 9. Кроме того, ползун 2 снабжен механизмом качательного движения (на чертеже не показан), осуществляющего кинематическую связь полэуна 2 с промежуточным валом 10, соединенным с приводным валом посредством муфты 11 отключения механизма вращения трубы, для включения и фиксации которой служит рычаг

12. Валы 6 и 10 образуют вал настройки угла реза. Гидроцилиндр 8 через кривоши 13 связан с приводным валом 6, а гидроцилиндр 9 — через подпружиненный кронштейн с копирным роликом 14— с дополнительным кулачком 15, имеющим цилиндрическую поверхность и установленным на валу 6. Для настройки необходимой кривизны траектории реза, то есть величины И предусмотрен винт

16, перемещающий ролик 14 в радиальном направлении, а для настройки величины h при вырезке отверстий под углом к оси трубы 17 предусмотрен винт

18, перемещающий кривошип 13.

Гидравлические магистрали гидроцилиндров 8 и 9 соединены и подведены к гидроцилиндру 7.

Для вращения приводного вала b служит приводной механизм 19, а для вращения трубы 17 при разделительной ее резке служит механизм 20, связанный с приводным механизмом 19 через промежуточный вал 10, муфту 11 и приводной вал 6, Механизм 20 обеспечивает синхронное вращение трубы 17 и кулачка.— диска 21, предназначенного для горизонтального перемещения и качания резака

3 при косых резах. Резак 3 связан с кулачком-диском 21 посредством ползуна 2 и вилки 22, обеспечивающей качание резака 3, а его горизонтальное перемещение обеспечивает линейка 23 и ролик 24 на ползуне 2. Кулиса 25, расположенная на штоке гидроцилиндра

8, связывает этот гидроцилиндр с кри- вошипом 13. Шестерня 26, расположен« ная на одном валу с кривошипом 13, служит для передачи движения через гид5

1Î

Щ

46

5Î

55 ромеханическую передачу на циркульное устройство 1.

Работа станка происходит следующим образом.

При вырезке отверстий под углом к оси трубы 17 кулачок-диск 21 устанавливают на этот угол, соответственно через вилку 22 на угол W поворачивают ползун 2 с циркульным устройством 1.

Шток гидроцилиндра 7 закрепляют на ползуне 2, линейку 23 опускают вниз, выводя ее иэ соприкосновения с роликом

24. Рукояткой 12 расцепляют муфту 11, отключая промежуточный вал 10 с кулачком-диском 21 и механизм 20 от приводного механизма 19 и приводного вала 6. Винтом 4 перемешают резак 3, настраивая его на диаметр d вырезаемого отверстия. Винтом 16 перемешают ролик 14, настраивая величину Ь, а винтом 18 перемещают кривошип 13, настраивая величину И„. Включают приводной механизм 19, который от приводного вала 6 передает вращение пос аженному на нем дополнительному кулачку

15, а через зубчатую передачу вращает кривошип 13 и шестерню 26 приводного механизма циркульного устройства 1. При этом шестерня 26, перемещая шток задающего гидроцилиндра (на чертеже не обозначен), через гидравли *ескую систему перемещает шток гидроцилиндра 5, который через зубчато-реечную передачу вращает циркульное устройство 1 с резаком 3. Согласованно с вращением циркульного устройства 1 ползун 2 с помощью гидроцилиндра 7 перемещается в вертикальном направлении, обеспечивач постоянный зазор между поверхностью трубы 17 и резаком 3. Согласованное перемещение полэуна 2 с циркульным устройством 1 выполняется эа счет дозированной подачи жидкости в гидроцилиндр 7 от двух задающих гидроцилиндров

8 и 9. Гидроцилиндр 8 при воздействии на него кривошипа 13 через кулису 25 направляет в гндроцилиндр 7 дозу жид— кости, обеспечивая при этом величину Ир траектории перемещения резака. Гидроцилиндр 9 при воздействии на него кулачка 15 через ролик 14 направляет в гидроцилиндр 7 свою дозу жидкости, обеспечивая величину И< траектории перемещения резака.

При разделительной резке труб рукояткой 12 производят сцепление муфты 11, соединяя промежуточный вал 10 с приводным валом 6. Линейку 23 поднимают

5 7404 до соприкосновения с роликом 24, Гидроцилиндр 7 отсоединяют от ползуна 2.

Винтом 4 совмещают ось резака 3 с осью циркульного устройства 1 ° При включении приводного механизма 19 кулачок-диск 21 приводят во вращение и с помощью механизма 20 получают синхронное с кулачком-диском 21 вращение трубы 17. Кулачок-диск 21 через вилку

22 сообщает качательное движение пол- tO зуна 2, который с помощью ролика 24 и линейки 23 обеспечивает горизонтальное перемещение резака 3, а в сочетании с вращательным движением трубы

17 обеспечивает косой рез. 15

При фасонной резке труб копирный ролик 14 закрепляют на станине станка, отрезаемая труба 17 перемещается в горизонтальном направлении, и в. сочетании с вращательным движением тру- 20 бы 17 обеспечивается фасонный реэ.

Формула изобретении

1. Станок дпя фасонной резки труб, содержащий станину, на которой установлен вал настройки угла реза с кулачкомдиском и дополнительным кулачком с цилиндрической рабочей поверхностью, ме- ЗО ханиэм его синхронного с отрезаемой трубой вращения, резак, связанный с ку26 6

1 лачком-диском через куписно-купачковый механизм, выполненный в виде попзуна с, роликом и линейки и подпружиненный кронштейн с укрепленным на нем копирным роликом, контактирующим с дополнительным кулачком, о т л и ч аю ш и и с я тем, что, с целью расширения технологических воэможностей за счет обеспечения вырезки отверстий в трубах, попэун снабжен приводным циркульным устройством и механизмом перемещения циркульного устройства вдоль оси его вращения, а на валу настройки смонтирована муфта отключения механизма вращения трубы и кулачка-диска.

2. Станок по п. L о т л и ч а юшийся тем, что механизм перемещения, циркульного устройства вдоль оси

его вращения выполнен в виде установленных на станине трех гидроципиндров и кулисного механизма, шток одного иэ гидроцилиндров связан с ползуном, шток другого гидроцилиндра закреплен на кулисе, а шток третьего гидроцилиндра . размещен на кронштейне, при этом полости всех гидроцилиндров соединены между собой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

N. 556901, кп. Б 23 D 21/02, 1975 (прототип) .

Составитель В. Шишловский

Редактор Т. Кузнецова ТехредЖ.Кастелевич Корректор В. Бутяга

Заказ 309 1/l 2 Тир и 1 160 Подписное

UHHHHH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-З5, Раушская наб., д» 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4