Автоматическая линия изготовления электродов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

< 1740453 (61) Дополнительное к авт. саид-ву (22) Заявлено 1?.1076 (21) 2412023/25-27 с присоединением заявки ¹â€” (51) Щ. Кл.2

В 23 К 35/40 (23) Приоритет—

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 1506.80. Бюллетень ¹ 22

Дата опубликования описания 1506.80 (53) УДК 621.791. .042,4 (088.8) (72) Авторы изобретения

В.Н.Базаров,B.М.Кумуржи,Н.М.Попченков,Ю.С.Власов, A.Ï.Kóðáàêîâ,А.В.Эавгородний, В.К.Сельков и С.Х.Геллер

Ждановский ордена Ленина завод тяжелого машиностроения им.50-летия Великой Октябрьской социалистической революции (71) Заявитель (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЭГОТОВЛЕНИЯ

ЭЛЕКТРОДОВ

Изобретение относится к области сварки, а именно к автоматическим линиям для изготовления электродов.

Известна автоматическая линия для изготовления электродов, содержащая электрообмазочный пресс, участок предварительной сушки, нагревательную камеру, печь окончательной сушки, устройство для дозирования, срртировки, упаковки, систему контроля электродов и транспортные средстваfl).

Недостатком этой линии является наличие ручных операций при окраске торцов электродов, взвешивание электродов уменьшает производительность линии и наличие отдельной камеры охлаждения приводит к увеличению габаритных размеров линии.

Цель изобретения — повьхаение производительности и уменьшение производственной площади автоматической линии.

Для повышения производительности линия снабжена зачистной машиной, установленной за электродообмазочным прессом и соединяющим пресс с участками предварительной сушки конвейером, камерой охлаждения, установлен- gp ной за печью окончательной сушки, и механизмом окраски торцов электродов.

С целью уменьшения производственной площади участок предварительной сушки, нагревательная камера, печь окончательной сушки и камера охлаждения установлены многоярусно друг над другом в одном корпусе, а. транспортные средства между ними выполнены в виде перекладчиков и направляющих.

Кроме того, дозирующее устройство выполнено в виде приемного бункера с откидывающейся стенкой, снабженного регулирующим контргрузом, закре пленного на поворотном рычаге.

Механизм окраски торцов электродов выполнен в виде емкости с окрасочным материалом, внутри которой под углом к оси транспортного устройства установлен ролик с винтовой нарезкой, соединенный посредством оси, конической зубчатой пары и шкива с приводом вращения.

Кроме того, камера охлаждения снабжена приточной и вытяжной вентиляцией.

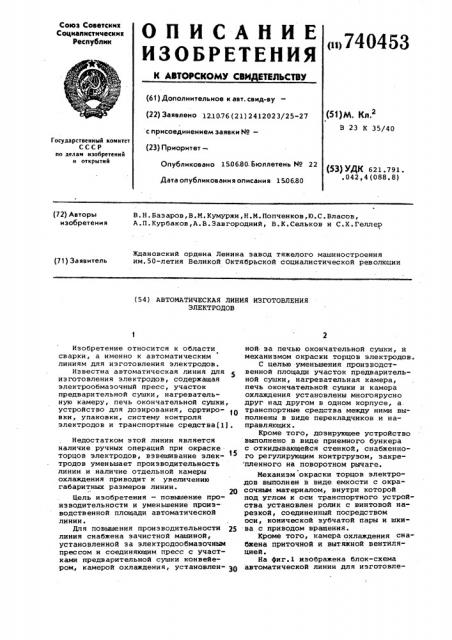

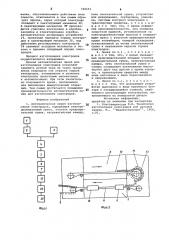

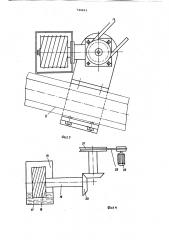

На фиг.1 изображена блок-схема автоматической линии для иэготовле740453

50 ни я электродов; на фиг. 2 — схема камеры охлаждения; на фиг.3 — механизм окраски торцов электродов, вид сверху; на фиг.4 — кинематическая схема механизма окраски торцов электродов. на фиг.5 — схема автоматиР

5 ческого дозирующего устройства.

Автоматическая линия для изгото-вления электродов состоит из связанных между собой кинематическими, транспортными устройствами установки

1 приготовления обмазочной массы, установки 2 приготовления брикетов, механизма 3 правки, рубки и очистки проволоки, электродообмазочного пресса 4, зачистной машины 5, нагревательной печи 6, камеры 7 охлаждения, вы- 15 полненной непосредственно в корпусе . нагревательной печи.6. Камера 7 состоит из транспортного устройства 8, вытяжной вентиляции 9, приточной вентиляции 10 и цепного конвейера 11, 20 на который электроды поступают с цепного конвейера 12 нагревательной печи 6 при помощи перекладчика 13 и направляющей 14.

С камерой 7 охлаждения последовательно связаны кинематически и транспортными устройствами механизм 15 окраски торцов электродов, состоящий из емкости 16 с окрасочным материалом 17, внутри которой под углом к оси транспортного устройства 8 установлен ролик 18 с винтовой нарезкой, соединенный посредством оси 19, конической зубчатой пары 20, шкива 21 и клиноременной передачи 22 с приво35 дом вращения 23.

Автоматическое дозирующее устройство 24 состоит из приемного бункера 25 с откидывающей стенкой 26, закрепленного на поворотном рычаге 27 с регулируемым контр- 40 грузом 28, и вращающегося вокруг оси 29. За дозирующим устройством 24 установлен пакетирующий механизм 30.

Автоматическая линия для изготовения электродов снабжена электри- 45 ческой системой управления.

Автоматическая линия для изготовления электродов работает следующим образом.

Из бухты проволока подается в механизм 3 рубки, правки и очистки.

Готовые электродные стержни непрерывно подаются из контейнера в бункер подающего механизма электродообмазочного пресса 4. После переработки

55 компонентов электродного покрытия в установке 1 приготовления обмазочной массы и в установке 2 приготовления брикетов, обмазочная масса B виде брикетов загружается в цилиндр электродообмазочного пресса 4 и под давле- $0 нием поршня поступает в обмазочную головку, в которую через направляющую проволочную втулку одновременно подаются стержни. Обмаэочная масса охватывает стержень концентричным слоем, а при выходе покрытие подвергается калибровке по наружному диаметру специальной фильерой. Покрытые стержни поступают на подающий транспортер, имеющий плоскую транспортерную ленту, где производится зачистка торцов и концов электродов в установленных с обеих сторон транспортера зачистных машинах 5 при помощи металлических щеток. После этого электроды подаются в верхнюю часть нагревательной печи 6, оборудованной приводными устройствами для загрузки и разгрузки печи (на фиr. не показано). Перегруэчиками

13 электроды подаются иэ прохода в проход. Механическая и электрическая блокировки останавливают все механизмы печи при нарушении порядка движения электродов. Корпус нагревательной печи 6 разделен на сушильную и прокалочную эоны и камеру 7 охлаждения. Передача электродов на сушку осуществляется пластинчатым конвейером, который передает их на поводки цепного конвейера 12. Нагревательные элементы расположены в сушильной и прокалочных зонах. Кроме того, сушильная зона снабжена вытяжной вентиляцией для удаления из нее паров и газов. Охлаждаются электроды на цепном конвейере 11, проходящем через камеру 7 охлаждения, оборудованной вытяжной вентиляцией 9 для удаления горячего воздуха и приточной вентилицией 10 для обдувки электродов холодным воздухом. Охлажденные электроды транспортным устройством 8 подаются к механизму 15 окраски торцов электродов. Электроды, проходя через открытый проем емкости 16 с окрасочным материалом 17 попадают в канавки винтовой нарезки ролика

18, соединенного посредством оси 19, конической зубчатой пары 20, шкива

21 и клиноременной передачи 22, с приводом вращения 23. При этом линейная скорость, которую получают электроды вследствие перемещения их по канавкам винтовой нарезки вращающегося ролика 18 равна линейной скорости движения транспортного устройства 8.

Гарантированный контакт торцов электродов с покрытой окрасочным материалом 17 поверхностью ролика 18 достигается путем установки его под углом к оси транспортного устройства 8.

Электроды с окрашенными торцами передаются транспортным устройством 8 в приемный бункер 25 с откидывающейся стенкой 26 автоматического дозирующего устройства 24. При накоплении необходимой порции электродов, вес которой определяется весом и положением регулируемого контргруза 28, поворотный рычаг 27, с закрепленным на нем приемным бункером 25, поворачивается вокруг оси 29. При этом откидывающаяся стенка 26, стремясь занять поло740453

Формула изобретения жение, обуславливаемое действием силы тяжести, отклоняется и тем самым образует проход, через который электроды попадают в пакетирующий механизм 30, В пакетирующем механизме ЗО производится упаковка электродов в коробки

r. заклейка и этикетирование коробок.

Автоматическое дозирующее устройство

24, произведя передачу порции электродов в пакетирующий механизм 30, под действием регулируемого контргруза

28 занимает исходное положение и готово к приемке следующей порции электродов °

Процес с и з готовл ени я электродов осуществляется непрерывно.

Данная автоматическая линия для

15 изготовления электродов позволяет заменить ручной труд на таких трудоемких операциях как окраска торцов электродов, взвешивание и упаковка электродов средствами механизации и автоматизации. При этом значительно сокращается время, необходимое для выполнения вышеуказанных операций. Тем самым достигается повышение производительности автоматической ли- 5 нии для изготовления электродов.

1 ° Автоматическая линия изготов ления электродов, содержащая электродообмазочный пресс, участок предварительной сушки, нагревательную камеру, печь окончательной сушки, устройство для дозирования, сортировки, упаковки, системы контроля электродов и транспортные средства, отличающаяся тем, что, с целью повышения производительности, она снабжена зачистной машиной, установленной за электродообмазочным прессом и соединяющим пресс с участком предварительной сушки конвейером, камерой охлаждения, установленной за печью окончательной сушки и механизмом окраски торцов электродов.

2. Линия по п.1, о т л и ч а ю щ а я с я тем, что, с целью уменьшения производственной площади участок предварительной сушки, нагревательная камера, печь окончательной сушки и камера охлаждения установлены многоярусно друг над другом в одном корпусе, а транспортные средства между ними выполнены в виде перекладчиков и направляющих.

3. Линия по п.1, о т л и ч а ю щ а я с я тем, что дозирующее устройство выполнено в виде приемного бункера с откидывающейся стенкой, снабженного регулирующим контргрузом, закрепленного на поворотном рычаге

Источники информации, принятые во внимание при экспертизе

1 Благовещенская В.В. Технология изготовления электродов для дуговой сварки, М., Машиностроение, 1966, с.91.

Фи2.2

740453

2б

)

Фи2.5

Составитель Н. Козловская

Редактор П.Макаревич Техред Ж.Касетелевич Корректор Ю.Макаренко

Заказ 3282/1 Тираж 1160 П од пи сн ое

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r.Óæãoðoä, ул.Проектная,4