Механизированная поточная линия для сборки и сварки кузовных узлов

Иллюстрации

Показать всеРеферат

Союз Советскии

Социалистическик

Республик

< 740459

ОПИСЛНМИ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕПЬСТВУ (6l ) Дополнительное к авт. свид-ву (51)М. Кл. (22)Заявлено 26.12.77 (2() 2558246/25-27

В 23 К 37/04

В 23 41/02 с присоединением заявки,%

Веударствоииый комитет

СССР (23) Приоритет (53) УДК . .03О(088.8) до делам иэабретеиий и открытий

Опубликовано 15.06 80. Бюллетень ¹22

Дата опубликования описания 17.06.80 (72) Авторы изобретения

Г. П. Гаврилов, N. H. Перцевой и E. И, Сердюк

Запорожский проектно-конструкторский и технологический институт.(7!) Заявитель (54) МЕХАНИЗИРОВАННАЯ ПОТОЧНАЯ

ЛИНИЯ ДЛЯ СБОРКИ Vi СВАРКИ

КУЗОВНЫХ УЗЛОВ (Изобретение относится к сварке, а именно к конструкции механизированной поточнои линии для сборки и сварки кузовных узлов.

Известна поточно-механизированная ли ция для сборки и сварки люков боковых стенок вагона. Линия состоит из- расположенных в ряд согласно технологии сварки люка стендов сборки, прихватки, сварки транспортного устройства, выполненного в

1О виде цепного конвейера с направляющими для люка, расположенными одна под другой. На линии выполняются все операции по технологическому процессу, а также автоматическая передача изделии от пози-, ции к позиции. Линия предназначена для плоских изделий с расположением сварочных точек в плоскости, перпендикулярной к плоскости направляющих gj .

Для объемных деталей с расположением сварочных точек в плоскостях, совпадающих или параллельных плоскости направляющих, лилию применить невозможно, так как негде расположить сварочную оснастку, или же линию необходимо допол. нить соответствующими устройствами, обеспечивающими сварку вышеуказанных точек. Это значительно усложнит конструк цню линии.

Известны линии для контактной точечной сварки дверей, капота, крышки багаионика и других узлов. Линия состоит нз сварочных позиций, связанных общим трап спортным устройством, и подьемных устройств. В качестве подъемттых устройств используется или стол пресса, если линия выполнена на базе прессов, или же специальные встроенные пневмоподьемннки, если линия выполнена на базе специальных сварочных машин. На линиях выполняются все операции по технологическому процессу, а также автоматическая передача изделия от позиции к позиции. Подь» емным устройством (столом пресса или специальным подъемником) изделие поднимается вверх и при обратном ходе укладывается на захваты транспортного уст ройства, которое перемешает изделие.При

3 7404 следующем ходе подъемного устройства изделие снимается с захватов транспортного устройства, выполняется сварка и дальше процесс повторяется $2).f3).

Недостатки этих линий заключаются в следующем. Зона сварки должна быть выше эоны транспортировки или захваты транспортного устройства должны быть приводными для отвода их при проходе подъемного устройства со свариваемым из- 0 делием, что в результате усложняет конст рукции линий.

Линии имеют большие габариты приводных устройств, что оправдано для крупных свариваемых узлов и неприемлемо для небольших свариваемых иэделий, не имевших большое количество сварочных точек.

Наиболее близкой к предлагаемой по технической сущности является механизированная поточная линия для сборки и свар-О ки кузовных узлов, содержащая смонтирован ное на основании рабочее оборудование, расположенное по ходу технологического процесса и соединенное между собой шагоВым транспортером, в состав которого вхо-д дят направляющие и штанги с захватами узлов 4 .

Однако на этой линии не обеспечена точная остановка ïîà на рабочих позициях 30

Цель изобретения - создание такой конструкции поточной линии, которая позволила бы повысить точность остановки узлов на рабочих позициях.

Это достигается тем, чтО В предлагае- 35 мой линии каждая штанга шагового трано портера оснащена по числу захватов план»» ками с ограничителями, двумя пружинами сжатия, а также двумя упорами, при атом . каждый захват узлов смонтирован на план-,щ хе, пружины сжатии размещены между эа; хватом узла и ограничителями планки, а упоры установлены на направляющей Возле каждой единицы оборудования с Воэможностью Взаимодействия с захватом узла 45

OpH QpBMGhf H обратном XGp9 ITBHPH.

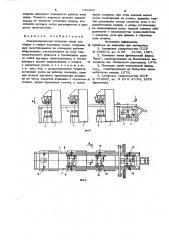

На фиг. 1 дана описываемая линия, вид сбоку; на фиг. 2 - то же, разрез

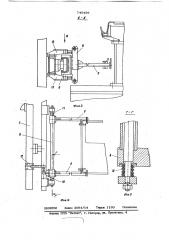

Л-А на фиг. 1; иа фиг. 3 - разрез Б-Б на фиГ 2энафиге 4-ВидпОстрелке 8 на 5р фиг. 3; на фиг. 5 - разрез Г Г на фиг. 4.

Предлагаемая механизированная поточная линия состоит иэ сварочных машин 1, снабженных подъемными столами 2, устрОйства для разгрузки Зр шагОВОго трано» 55 портера 4 с приводом 5.

Шаговый транспортер 4 имеет две штанги 6, перемещаемые относительно на59 4 правляющих 7. На штангах 6 установлены планки 8 с ограничителями, несущие захваты 9. При атсм планки 8 захватов 9 связаны в продольном направлении со штан гами 6 посредством пружин сжатия

10, 11, а на направляющей 7 возле каж> дой сварочной машины 1 имеются упоры

12,13, взаимодействующие с захватами 9.

Механизированная поточная линия работает следующим образом.

В исходном положении штанги 6 находится в крайнем правом положении, подъемные столы 2 в нижнем положении„ а на каждой сварочной машине 1, кроме первой на захватах 9 находится свариваемый узел 14. На первой сварочной машине 1 оператор вручную загружает свариваемый узел 14 и дает команду на начало цикла. По этой команде все подъемные столы 2 совершают ход вверх и при подьеме снимают свариваемые узлы 15 с захватом 9 и переносят в зону сварки. На всех позициях Осуществляется:сварка. В то время, когда осуществляется сварка, шаговый транспортер 4 перемешается из крайнего правого положения в крайнее левое. При атом привод 5 сообщает штангам 6 ход заведомо больший, чем шаг между сварочными машинами 1, поэтому нри перемещении штанг 6 планки 8 захваты 9 упираются в упоры 12, а штанги 6, перемешаясь до конца хода, сжимают пружины 10. Захваты 9 при этом уста-. навливаются точно в заданном положении, определяемом положением упоров 1 2.

После окончания сварки на всех сва.— рочных машинах 1 подъемные столы 2

Опускаются, укладывая сварочные узлы 34 на захваты 9 - шагового транспортера 4,, который затем перемещается в крайнее правое положение. В начале хода разжимается пружина 10, а затем захваты 9

Выходят иэ кОнтакта с Упорами 1 2 .. Ho скольку величина хода шагового транспортера 4 больше шага между машинами, то в конце хода шагового транспортера 4 захваты 9, вступая в контакт с упорами

13, а Штанги 6, продолжая перемешаться; заставят сжаться пружины 11. Захваты 9 при этом устанавливаются вновь точно в заданном положении.

Таким образом, предлагаемая конструкция механизированной поточной линии обеснечивает передачу обрабатываемых узлов от машины к машине с высокой степенью

:точности, не зависящей от точности установки технологического оборудования в линию друг относительно друга, что и свою

74045 очередь повышает надежность работы всей линии. Точность переноса деталей зависит только от точности установки упоров, положение которых легко регулируетса в процессе эксплуатации. 5

Формула изобретения

Механизированная поточная линия для сборки и сварки кузовных узлов, содержа- 36 щая смонтированное на основании рабочее оборудование, расположенное по ходу технологического процесса и соединенное между собой шаговым транспортером, в состав которого входят направляющие и штанги И с захватами узлов, о т л и ч а ю щ а яс я тем, что, с цельюповышения точности остановки узлов на рабочих позициях, камедая штанга шагового транспортера оснащена по числу захватов планками с ограничи- м телами, двумя пружинами сжатия, а также

9 б двумя упорами, при этом каждый захват узлов смонтирован на планке, пружины сжа. тия размещены между захватом узла и m раничителами планки, а упоры установлены на направляющей вобле каждой единицы об6» рудованиа с возможностью взаимодействия с захватом узла при прямом и обратном ходе штанги.

Источники информации, принятые ао внимание при экспертизе

1. Авторское свидетельство CCCP

% 408874, кл. В 65 37/ОО, 1967.

2. Поточная линия французскай фирмы

Bere, смонтированнаа на Московском as тоэаводе им. Ленинского комсомола, 1976, 3. Поточная линия итальянской фирмы р;с, смонтированная на Волжском авто мобильном заводе, 1975.

4, Авторское свидетельство СССР

N 554987, кл. В 23 К 37/04, 1976 (прототип) .