Способ получения блок-сополимера полиамида

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К ПАТЕНТф

Союз Соввтских

Социалистических

Республик (ii>741800 (61) Дополнительный к патенту— ( (22) Заявлено 24.11,77 (21) 2545399/23-05 (51) М. Кл.

С 08 6 69/40 (23} Приоритет (32) 26.11 76

Государственный комитет

СССР оо делам иеаеретеннй и открытий (31) 745320 (33) США

Опубликовано 15.06.80. БюллЕтЕнь № 22

Дата опубликования описания 15,06.80 (53) УДК 678.675 (088.8) (72) Авторы изобретения

Иностранцы

Роберт М. Томпсэн и Стифэн Никэл (США) Иностранная фирма

"Свнтех Инк" (США) (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРА

ПОЛИАМИДА

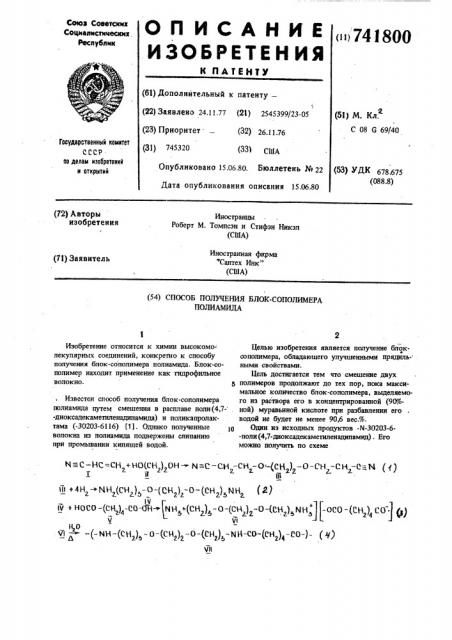

N — С H(=CH +HO(CH) OH N=C CH СН. О (СН ) O-Ca С С=И (<) г z2 г i. г2 г

I 6 е+4Н МН (СН ) -0-((Н21,--0-(СН2} МН (Л) IV

IV CHOCO-(СН)„-CO-ОН NH +(ÑÍ } -О-(СН ) -О-(CH),NII )(ОСО-(CH), СО) (p) V )((Ч (1i1Н (CH,) О (Cu,) О (СН,), Ий СО (СН,}, СО ) (q) н(,о

1/И

Изобретение относится к химии высокомолекулярных соединений, конкретно к способу получения блок-сополимера полиамида. Блок-сополимер находит применение как гидрофильное волокно. б

Известен способ получения блок-сополимера (юлиамида путем смешения в расплаве поли(4,7-

-диоксадекаметиленадипамида) и поликапролактама (-30203-6116) (1). Однако полученные 10 волокна из полиамида подвержены слипанию при промывании кипящей водой.

Целью изобретения является получение блоксополимера, обладающего улучшенными прядиль- ными свойствами.

Цель достигается тем что смешение двух полимеров продолжают до тех пор, пока максимальное количество блок-сополимера, выделяемого из раствора его в концентрированной (90 оной) муравьиной кислоте при разбавления его водой не будет не менее 90,6 вес.%.

Один из исходных продуктов ° N-30203-6-поли(4,7-диоксадекаметиленадипамид) . Его можно получить по схеме

3 741800

Приведенную реакцию 1 зачастую называют цианоэтилированием; взаимодействие происходит между акрилонитрилом 1 и этиленгликолем 11, причем образуется 1,2-бис(11-цианоэтоксиэтан) 111.

Реакция (2) — гидрирование соединения I II c получением диамина, то есть 4,7-диоксадекаметилендиамина IV. Диамин IV подвергают взаимодействию с адипиновой кислотой V и получают соль VI по реакции (3). Затем соль VI нагрева ют удаляют воду и получают полимер Vll. 10

ИН-(бН )- О-(СН2) а- НД -ЮН-C-(бН2);C КН(СН2)5 С Р

0 О где у — 4-200, г - 200, а молекулярный вес сополимера - 5000-100000.

Полученный блок-сополимер может содержать такой антиокислитель, как 1,3,5-,триметил-2,6-трис- (3,5-ди-трет-бутил-4-оксибензил) -бензол.

Небольшие количества антиокислителя, например 0,5 вес.% дают удовлетворительные результаты, однако можно работать и применяя

0,01-2,0 Bt:c.%. Можно применять и иные антиокислители. Антиокислители, как правило, смешивают с двумя полимерами перед смешением в расплаве. Добавлять можно также и такие другие полезные для полиамидов добавки, как матирующие агенты и/или стабилизаторы света.

П р. и м е р 1. Получение 1,2-бис(3-цианоэтоксиэтана) NC-(СНз) зО-(СНо) g-О-(CHg)p CN

В пятилитровый стеклянный реактор с двойными стенками (для охлаждения водой), донным отверстием для спуска и запорным краном загружают

930 г (15 молей) этиленгликоля и 45,6 г 40 o-ного раствора КОН. Затем по каплям добавляют 1620 г (30,6 моля) акрилонитрила (М:-С-СН=СН ) и перемешивают с такой скоростью, чтобы температура не подымалась выше 35 С. По завершении процесса добавления смесь еще 1 ч перемешивают, затем выдерживают в течение ночи. После этого смесь нейтрализуют до рН 7 путем добавления

6 М хлористого калия. После трехразовой промывки насыщенным раствором поваренной соли продукт выделяют из водного слоя, сушат над хлористым капьцием и пропускают через слой А0 >Оз, чтобы убедиться, что весь основной материал удален. Выход 90%.

Пример 2. Получение 4,7-диоксадекаметилендиамина.

NH)-(СНз) з-О-(СНз) з-О-(СНз) 3-ННз

В реактор для гидрирования емкостью

800 мл загружают 150 г 1,2-бис-(P- ианоэтоксиэтаиа), 230 мл диоксана и около 50 r кобальта Ренея, Затем колбу заполняют водородом и создают давление водорода нагревом до 110 С. По поглощении водорода еще до20

4

Другой исходный продукт это N-6 или поли- -капролактам. Это торговый продукт, способы

его получения общеизвестны и описаны в целом ряде публикаций.

После смешения в расплаве тщательно высушенные N-30203-6 и N-6 (полученный блоксополимер- N-30203-6/ /6) соответствует структурной формуле бавляют водород до достижения постоянного давления. После охлаждения давление сбрасывают, катализатор фильтруют. Диоксан оттоняют. Полученную смесь перегоняют с применением перегоночной установки с лентой из штапелированного жгута. Диамин перегоняется при 123-124 С (375 мм рт.ст. Получают около

98 г продукта степени чистоты 99,95%. Продукт представляет собой 303203-диамин.

Пример 3. Получение и полимеризация поли (4,7-диоксадекаметиленадипамида)30203-6 .

В раствор 41,50 r адипиновой кислоты, растворенной в смеси 250 мл изопропанола с 50 мл этанола с перемешиванием добавляют 50 r

30203-диамина растворенного в 200 мл изопропанола. Происходит экзотермическая реакция.. По охлаждении из раствора выкристаллизовывается полимерная соль. Ее отфильтровывают на воронке Бюхнера и сразу перекристаллизовывают из смеси 400 мл этанола и 300 мл изопропанолового раствора. Продукт сушат в вакууме в течение ночи при 60 С; т.пл. 128 С, рН 1%-ного раствора 6,9; получают 85 г соли (92% от теоретического).

Примерно 40 r полимерной соли загружают в толстостенную стеклянную трубку. После этого горловину трубки сжимают в целях герметизации, удаляют воздух (5 раз наполняют азотом). Наконец трубку нагревают 2 ч при о

200 С в алюминиевом блоке. После охлаждения кончик трубки отламывают, оставшуюся часть сгибают под уголом 45, подключают к разветвленному трубопроводу и обезводушивают с применением азотно-вакуумных циклов.

Трубки нагревают при 222 С 6 ч в атмосфере азота при атмосферном давлении с применением бань, работающих с метилсалицилатными парами. По охлаждении трубки разламывают, полимерную заглушку-пробку разламывают на куски.

Пример 4. Смешение полимеров в расплав е.

741800

Таблица

Слипание волокна в зависимости от растворимости сополимера в муравьиной кислоте

80,4

54,8

260 Большое

546

260 Большое

Для смешения полиамидов применяют два различных способа. 4 испытуемых образца, то есть N К 1-4 изготовляют подачей высушенных полимеров, то есть N-30203-6 и N-б, на экструдер. В нем полимеры плавятся и подаются в статический смеситель, где получают блок-сополимер путем смешения и нагревом при повышенной температуре. В таблице приведены время пребывания в смесителе и температуры.

Другие два образца, то есть 5 и б, изготовляют о загрузкой соответствующих количеств высушенных полимеров 30203-6 и найлона-6 в емкость с двумя отверстиями в каучуковой пробке. Эти отверстия предназначены для спиральной мешалки и ввода азота. Из емкости удаля- ют воздух. После этого наполненный азотом реактор нагревают на жидкостно-паровой бане.

Смесь обоих полимеров перемешивают спиральной мешалкой, работающей от пневмодвигателя, в течение требующегося времени. Перед охлаждением расплавленного полимера мешалку выHHMRIoT, чтобы полимер слить. В обоих cIIocoбах получаемые после отверждения сополимеры разламывают и сушат для обработки прядением. 25

Пример 5. Прядение и вытяжка полимера. После смешения в расплаве из полиме— ров N-30203-6 и N-6 вытягивают нити, применяя плунжерный экструдер. Испытуемые образцы пропускают через фильеру с 7 отверстиями с щ диаметром около 0,304 мм при длине 0,608 мм.

Высушенные образцы весом около 50 г помещают в экструдер, где им дают плавиться в течение 25 мин и достичь температуры равновесия -230 С. Затем образцы пропускают через решетчатые фильтры из нержавеющей стали с отверстиями 40 меш и 250 меш и через фильеру посредством работающего от двигателя плунжера. Образцы N -30203-6 и N-6 подвергают прядению в расплаве с соответствующей ф> скоростью подачи. Нити проходят через фильеру по направляющим; их затем собирают, наматывая на бумажные трубки.

При прохождении волокна через прибор для нанесения слоя сорбента его покрывают отделочным прядильным слоем имеющимся в торговле и растворенном в гептане. Прибор включает фетр из найлона, пропитанный отделочным агентом; он крепится к направляющим для волокна, расположенными ниже фильера.

Во время процесса прядения температуры экструдера -225 С.

Пример б. Испытание на слипание волокон.

Полученные волокна, то есть образцы 1-6, вяжут в трубки и помещают их в кипящую воду, Затем их вынимают из кипящей воды и развязывают для определения относительной степени слипания. Данные результаты ясны приведены в таблице Даже при небольшой степени слипания волокно оказывается непригодным для продажи.

Пример 7. Характеристика блок-сололимера. Порции испытуемых образцов 1-6 испытывают на их фракционированное осаждение в муравьиной кислоте. В общей сложности метод таков: 1 г сухого сополимера, то есть

N-30203-6//6 взвешивают с точностью 0,1 мг.

Однограммовый образец растворяют в стандартной муравьиной кислоте (90%-ной). Полученный раствор разбавляют дистиллированной водой, например до 55%-ной концентрации относительно муравьиной кислоты указанной процентности.

Раствору дают отстояться при комнатной температуре 3 ч, затем фильтруют. Обьединенный осадок промывают водой, сушат и взвешивают с целью определения содержания вещества в %% при данной концентрации муравьиной кислоты.

Затем строят график, нанося на Ьдну ось координат количество образца в %%,выделенного при разных концентрациях муравьиной кислоты. Каждый из образцов отличается различной растворимостью в муравьиной кислоте. С помощью графика получают концентрацию муравьиной кислоты при 50%-ном выделении растворенного полимера. Эти значения также приведены в таблице .

741800

Продолжение таблицы

260 Умеренное

52,5

84,2

282 Небольшое 54,3

90,6

94,7

50,7

Нет

282 Нет

93,8

47,3 а) — каждый образец состоит из 30 вес.% й-30203-6 и 70 вес.% N-6.

Составитель А. Переверзева

Техред И. Астап ош Корректор Е. Папп

Редактор Г. Емельянова

Заказ 3244/57 Тираж 549

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4

В таблице приведены данные результатов испытаний различных образцов.

Как следует из данных, приведенных в таблице, при снижении концентрации муравьиной кислоты при 50%-ном выделении сополиме. ра, например в пределах 548-54-3%, уменьшается количество слипающихся волокон. При сни- 25 женин концентрации муравьиной кислоты до

50,7% слипания вообще не наблюдается. Таким образом, можно сделать вывод, что, если концентрация муравьиной кислоты при 50%-ном выделении сополимера ниже 50,7% слипания волок-ЗО на не происходит. Аналогично, как только максимальное количество выделенного сополимера превышает 90,6%, не происходит более слипания волокна. При выделении из раствора муравьиной кислоты сополимера более 90,6% слипания Ç5 волокна также не происходит.

Аналогичные результаты достигаются при получении блок-сополимеров й-30203-6//6 из

N-30203-6 и N-6 взятых-в другом соотношении.

Формула изобретения

Способ получения блок-сополимера полиамида путем смешения в расплаве поли(4,7-диоксадекаметипенадипамида) и поликапролактама, отличающийся тем, что с целью получения блок-сополимера, обладающего Улуч шенными прядильными свойствами, смешение продолжают до тех пор пока максимальное количество блок-сополимера, выделяемого из его раствора в концентрированной муравьиной кислоте при его разбавлении водой составляет не менее 90,6, вес.%.

Источники информации, принятые во внимание при экспертизе

1. Патент Бельгии Х 822104, кл. С 08 g, опублик. 1974 (прототип) .