Электрофильтр для очистки технологических газов

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистические

Республик о)741913

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I) Дополнительное к авт. свил-ву— (51)M. Кл.

В 01 D 35/06

В 03 С 3/10 (22) Заявлено 20. 12. 77 (21) 2557563/23-26 с присоединением заявки ¹вЂ”

Гвсударстеениый комитет

СССР (23) Приоритет— по делам изооретеиий к открытий

Опубликовано 25.06.80. Бюллетень № 23

fl,àTà опубликования описания 27.06.80 (53) УДК 921 .9 28. 8(088. 8) (72) Авторы изобретения

Ю. П. Ледян и Г, A. Молош (7)) Заявитель

Белорусский ордена Трудового Красного Знамени политехнический институт (54) ЭЛЕКТРОФИЛЬТР ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ

ГАЗОВ газов.

Изобретение касается очистки технологических газов перед выбросом их в атмосферу, Оно может использоваться в литейных цехах для очистки газов, отходящих от вагранок и сталеплавильных

5 агрегатов.

Известны электрофильтры для очистки технологических газов от пыли, состоящие из корпуса, осадительных и коронирующих электродов (1$. Такие электрофильтры обеспечивают высокую эффективность очистки отходящих технологических

Однако с поверхности осадительных электродов сложно удалить осажденную

15 пыль.

Наиболее близок к предлагаемому изобретению электрофильтр с вращающимися трубчатыми осадительными электродами

20 содержащий корпус, соединенный с узлом подвода и отвода газов. В узле подвода газа установлено устройство для распределения газа. Внутри корпуса установлены осадительные электроды, выполненные в виде труб, Внутри каждого осадительного электрода, соединенного с положительным полюсом источника постоянного напряжения, концентрично расположен коронирующий электрод, соединенный с отрицательньтм полюсом источника постоянного напряжения, Осадительные электроды снабжены щетками для их очистки 2 .

Недостатками такого устройства являются снижение эффективности электрофильтра в работе иэ-за вторичного уноса пыли в момент очистки осадительных электродов и необходимость дополнительной очист ки газа.

Бель изобретения — повышение эффективности процесса пылеулавливания и снижение вторичного уноса пыли.

Это достигается тем, что осадительные электроды расположены поперек направления движения газового потока в шахматном порядке, а коронирующие электроды выполнены волнистыми из металлической

741913 4

30 сетки и установлены между двумя соседними рядами осадительных электродов таким образом, что делят расстояние между ними пополам, при этом корпус осадительных электродов выполнен из диэлектрического материала в виде цилиндра, имеющего на наружной поверхности по всей длине пазы, в которых установлены металлические пластины, контактируюшие со щетками коллектора, и между каждыми двумя соседними осаднтельными электродами, расположенными в одном ряду, установленны по всей их длине пластины, образующие совместно с поверхностью осадительных электродов пылесборную камеру, внутри которой установлены щетки для удаления пыли с поверхности осадительных электродов.

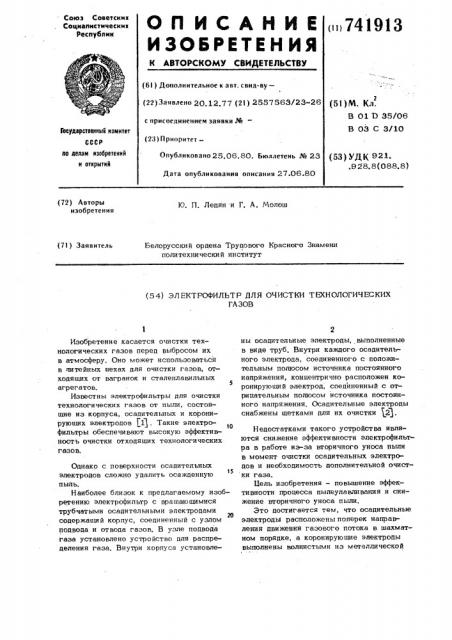

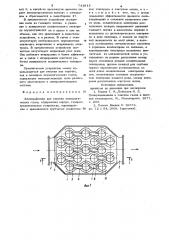

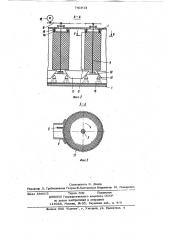

На фиг. 1 изображено предлагаемое устройство — вид сверху; на фиг, 2— продольный разрез А-А на фиг. 1; на фиг. 3 — поперечный разрез Б-Б на фиг. 2.

Электрофильтр содержит корпус 1, соединенный с входным 2 и выходным

3 патрубками. На входе в корпус 1 элек- трофильтра установлено распределительное устройство 4, обеспечивающее равномерное распределение газа по всему поперечному сечению электрофильтра. Поперек направления движения газового потока, ообозначенному на фиг. 1 стрелкой, в вертикальном направлении установ.лены цилиндрические осадительные алектроды 5, расположенные в шахматном порядке. В продольных промежутках между электродами 5 установлены вертикальные пластины 6, образующие пылесборные камеры 7, внутри которых установлены щетки 8 для удаления с рабочей поверхности электродов 5 осевшей цыли, Электроды 5 жестко установлены на оси 9, шарнирно закрепленной одним концом в корпусе 1 электрофильтра, а другим — в опоре 10, которая образует дно пылесборной камеры 7, и соединены приводом 11 с электродвигателем 12. Корпус осадительных электродов 5 выполнен из диэлектрического материала и по всей длине имеет пазы, в которых закреплены металлические пластины 13, отделенные одна от другой выступами,. при этом корпус электрода 5 и пластины 13 образуют гладкую поверхность без какихлибо выступов или впадин. В верхней части осадительного электрода 5 расположен ,торцевой коллектор 14 со щетками 15 для подвода к металлическим пластинам 13 постоянного потенциала. Коронирующий электрод 16 изготовлен из стальной сетки с размером ячейки 100х100 мм и крепится верхней частью при помощи фарфоровых изоляторов, к корпусу 1, а нижней частью к коронирующей раме (на чертежах не показана), при этом электрод

16 установлен так, что делит расстояние между соседними осадительными алектродами 5 пополам. В опоре 10, образующей дно пылесборной камеры 7, выполнены отверстия, в которых установлены пылесборники 17. Под пылесборниками

17 расположена лента 18 транспортера, над которой возле каждого пылесборника

17 установлены форсунки 19 для подачи воды.

Работает электрофильтр следующим образом.

На коронирующий электрод 16 подается отрицательный постоянный потенциал, величина которого составляет 60-80 кВ.

Осадительный электрод 5 при помощи щеток 15 коллектора заземляется и находится под нулевым потенциалом, при этом между коронирующим и осадительным электродами возникает разность потенциалов.

Технологический газ вместе с частицами пыли поступает через входной патрубок 2 и распределительное устройство

4 и корпус 1 электрофильтра и движется между осадительными 5 и коронирую35 шими 16 электродами. При этом частицы пыли, продвигаясь вблизи коронирующего электрода 16, приобретают электрический заряд и осаждаются на осадительном электроде 5. Осадительный электрод 5

40 посредством привода 11 и электродвигателя 12 приводится во вращение вокруг своей оси 9, и пыль, осевшая на рабочей поверхности электрода 5, поступает из зоны осаждения в пылесборную камеру 7, 45 где удаляется с рабочей поверхности электрода 5 при помощи щетки 8, ссыпается в пылесборники 17 и далее на ленту 18 транспортера, Форсунки 19, установленные возле пылесборника 17, увлажняют пыль и тем самым предотвращают вторич50 ный укос пыли с газами. Лента 18 транспортера, перемешаясь, удаляет пыль за пределы фильтра.

Выполнение электрода 5 из отдельных пластин 13, разделенных между собой диэ55 г лектрическим материалом, облегчает процесс удаления осевшей пыли с рабочей поверхности осадительного электрода 5 шета ой 8, так как пыль, задержанная meT5 7419 кой 8, в какой-то промежуток времени теряет непосредственный контакт с электродом и сбрасывается в пьшесборник 17.

В предлагаемом устройстве осаждеwe пыли из газового потока и удаление с поверхности осадительного электрода осуществляется не в одном и том же объеме, как это происходит в известном устройстве, а в разных. В связи с этим отсутствует необходимость периодически to отключать напряжение и встряхивать электроды. В предлагаемом устройстве полностью отсутствует вторичный унос пыли.

Оно работает непрерывно и более эффективно в связи с непрерывной очисткой ра- 15 бочей поверхности осадительного электрода, Предлагаемое устройство может использоваться для очистки как горячих, так и холодных технологических газов, 2О содержащих мелкодисперсную пыль различного химического и минералогического состава, Формула изобретения 25

Электрофильтр для очистки технологических газов, содержащий корпус, газораспределительное устройство, коронирующие и вращающиеся трубчатые осадитель- 30

1З 6 ные электроды и очистные щетки, о т— личаюши йся тем,что,сцелью повышения эффективности процесса пылеулавливания и снтжения вторичного уноса пыли, осадительные электроды расположены поперек направления движения газового потока в шахматном порядке и выполнены из диэлектрического материала в виде цилиндра, с пазами на наружной поверхности по всей длине, в которых установлены металлические пластины с TopUoBblM коллектором со щетками, а коронирующие электроды выполнены волнистыми из металлической сетки и установлены на равном расстоянии между двумя соседними рядами осадительных электродов, причем каждый ряд снабжен парами параллельно установленных по всей цлине осадительных электродов пластин, соединяющих соседние осацительные электроды каждого ряда, между которыми расположены очистные щетки.

Источники информации, принятые во внимание при экспертизе

1. Гордон Г, М.,Пейсахов И. Л.

Пылеулавливание и очистка газов в цветной металлургии. М., Металлургия, 1977, с. 288.

2. Патент Японии Y"". 19678, кл. 72 с 54, 1969, (прототип).

741913

/7 8 фиг. Г

Составитель Н. Линор

Редактор Л. Гребенникова ТехредЖ.Кастелевич Корректор Ю. Макаренко

Заказ 3348/5 Тираж 809 Подписное

11НИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4